Definisi Drawing

Deep Drawing atau biasa disebut drawing

adalah salah satu jenis proses pembentukan logam, dimana bentuk pada umumnya

berupa silinder dan selalu mempunyai kedalaman tertentu, sedangkan definisi

menurut P.CO Sharma seorang professor production technology drawing adalah

Proses drawing adalah proses pembentukan logam dari lembaran logam ke

dalam bentuk tabung (hallow shape)

(P.C. Sharma 2001 : 88)

Deep Drawing dan Drawing

Deep drawing dan drawing pada

intinya merupakan satu jenis proses produksi namun terdapat beberapa ahli yang

membedakan dengan indek ketinggian, proses deep drawing mempunyai indek

ketinggian yang lebih besar dibandingkan dengan drawing.Selain itu

terdapat proses praduksi yang berbeda dengan proses drawing tetapi juga

diberi istilah drawing, proses tersebut berupa penarikan, seperti pada pembuatan

beberapa jenis bentuk kawat, untuk membedakan kedua proses tersebut (penarikan

dan pembuatan bentuk silinder) beberapa ahli memberikan istilah yang lebih

khusus.Yaitu rod drawing atau wire drawing untuk

proses pembentukan kawat. Artikel ini akan mengenalkan lebih lanjut tentang

proses drawing, proses drawing yang dimaksudkan dalam artikel ini

adalah proses drawing yang mempunyai kesamaan arti dengan deep

drawing bahan dasar dari proses drawing adalah lembaran logam (sheet

metal) yang disebut dengan blank, sedangkan produk dari hasil proses

drawing disebut dengan draw piece, (gambar 1)

Proses Drawing

Proses drawing dilakukan dengan

menekan material benda kerja yang berupa lembaran logam yang disebut dengan blank

sehingga terjadi peregangan mengikuti bentuk dies, bentuk akhir

ditentukan oleh punch sebagai penekan dan die sebagai penahan

benda kerja saat di tekan oleh punch. pengertian dari sheet metal adalah

lembaran logam dengan ketebalan maksimal 6 mm, lembaran logam (sheet metal) di pasaran

dijual dalam bentuk lembaran dan gulungan. Terdapat berbagai tipe dari lembaran

logam yang digunakan, pemilihan dari jenis lembaran tersebut tergantung dari :

·

Strain rate yang diperlukan

·

Benda yang akan dibuat

·

Material yang diingginkan

·

Ketebalan benda yang akan dibuat

·

Kedalaman benda

Pada umumnya berbebagai jenis material logam

dalam bentuk lembaran dapat digunakan untuk proses drawing seperti

stainless stell, alumunium, tembaga, perak, emas, baja maupun titanium.

Gambaran lengkap proses drawing dapat dilihat pada gambar 2

Kontak Awal

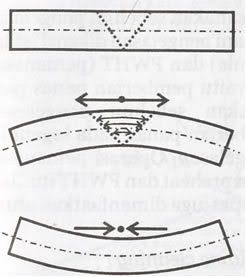

Pada gambar 2.A, punch bergerak dari

atas ke bawah, blank dipegang oleh nest agar tidak bergeser ke

samping, kontak awal terjadi ketika bagian-bagian dari die set saling menyentuh

lembaran logam (blank) saat kontak awal terjadi belum terjadi gayagayadan

gesekan dalam proses drawing.

Bending

Selanjutnya lembaran logam mengalami proses

bending seperti pada gambar 2. B, punch terus menekan kebawah sehingga

posisi punch lebih dalam melebihi jari-jari (R) dari die,

sedangkan posisi die tetap tidak bergerak ataupun berpindah tempat, kombinasi

gaya tekan dari punch dan gaya penahan dari die menyebabkan

material mengalami peregangan sepanjang jari-jari die, sedangkan daerah

terluar dari blank mengalami kompresi arah radial. Bending merupakan

proses pertama yang terjadi pada rangkaian pembentukan proses drawing, keberhasilan

proses bending ditentukan oleh aliran material saat proses terjadi.

Straightening

Saat punch sudah melewati radius die,

gerakan punch ke bawah akan menghasilkan pelurusan sepanjang dinding die

( gambar 2. C ), lembaran logam akanmengalami peregangan sepanjang dinding die.

Dari proses pelurusan sepanjang dindingdie diharapkan mampu menghasilkan

bentuk silinder sesuai dengan bentuk die danpunch.

Compression

Proses compression terjadi ketika punch

bergerak kebawah, akibatnya blank tertarik untuk mengikuti gerakan

dari punch, daerah blank yang masih berada pada blankholder akan

mengalami compression arah radial mengikuti bentuk dari die.

Tension

Tegangan tarik terbesar terjadi pada bagian

bawah cup produk hasil drawing, bagian ini adalah bagian yang paling

mudah mengalami cacat sobek (tore), pembentukan bagian bawah cup

merupakan proses terakhir pada proses drawing.

Komponen Utama Die Set

Proses drawing mempunyai

karateristik khusus dibandingkan dengan proses pembentukan logam lain, yaitu

pada umumnya produk yang dihasilkan memiliki bentuk tabung yang mempunyai

ketinggian tertentu, sehingga die yang digunakan dalam juga mempunyai

bentuk khusus, proses pembentukan berarti adalah proses non cutting logam.

Produk yang dihasilkan dari drawing bervariasi tergantung dari desain die

dan punch, gambar 2.4 menunjukkan beberapa jenis produk (draw

piece) hasil drawing.

Dalam satu unit die set terdapat

komponen utama yaitu :

1. punch

2. blankholder

3. die

sedangkan komponen lainya merupakan

komponen tambahan tergantung dari jenis die yang dipakai.

Bentuk dan posisi dari komponen utama

tersebut dapat dilihat pada gambar 4

Blankholder

Berfungsi memegang blank atau benda

kerja berupa lembaran logam, pada gambar diatas blankholder berada

diatas benda kerja, walaupun berfungsi untuk memegang benda kerja, benda kerja

harus tetap dapat bergerak saat proses drawing dilakukan sebab saat

proses drawing berlangsung benda kerja yang dijepit oleh blankholder akan

bergerak ke arah pusat sesuai dengan bentuk dari die drawing. Sebagian

jenis blankholder diganti dengan nest yang mempunyai fungsi hamper

sama, bentuk nest berupa lingkaran yang terdapat lubang didalamnya,

lubang tersebut sebagai tempat peletakan dari benda kerja agar tidak bergeser

ke samping.

Punch

Punch merupakan bagian yang bergerak ke

bawah untuk meneruskan gaya dari sumber tenaga sehingga blank tertekan

ke bawah, bentuk punch disesuaikan dengan bentuk akhir yang diiginkan

dari proses drawing, letak punch pada gambar 2. berada di atas blank,

posisi dari punch sebenarnya tidak selalu diatas tergantung dari jenis die

drawing yang digunakan.

Die

Merupakan komponen utama yang berperan

dalam menentukan bentuk akhir dari benda kerja drawing (draw piece),

bentuk dan ukuran die bervariasi sesuai dengan bentuk akhir yang

diinginkan, kontruksi die harus mampu menahan gerakan, gaya geser serta

gaya punch. Pada die terdapat radius tertentu yang berfungsi

mempermudah reduksi benda saat proses berlangsung, lebih jauh lagi dengan adanya

jari-jari diharapakan tidak terjadi sobek pada material yang akan di drawing.

Variabel Proses Drawing

Terdapat beberapa hal yang perlu

diperhatikan dalam melakukan proses drawing, variabel yang mempengaruhi

proses drawing antara lain :

1. Gesekan

Saat proses drawing berlangsung

gesekan terjadi antara permukaan punch, dies drawing dengan blank,

gesekan akan mempengaruhi hasil dari produk yang dihasilkan sekaligus

mempengaruhi besarnya gaya yang dibutuhkan untuk proses pembentukan drawing,

semakin besar gaya gesek maka gaya untuk proses drawing juga meningkat,

beberapa faktor yang mempengaruhi gesekan antara lain :

• Pelumasan

proses pelumasan adalah salah satu cara

mengontrol kondisi lapisan tribologi pada proses drawing, dengan

pelumasan diharapkan mampu menurunkan koefisien gesek permukaan material yang

bersinggungan.

• Gaya Blank Holder

Gaya blank holder yang tinggi akan

meningkatkan gesekan yang terjadi, bila gaya blank holder terlalu tinggi

dapat mengakibatkan aliran material tidak sempurna sehingga produk dapat

mengalami cacat.

• Kekasaran Permukaan Blank

Kekasaran permukaan blank mempengaruhi

besarnya gesekan yang terjadi, semakin kasar permukaan blank maka

gesekan yang terjadi juga semakin besar. Hal ini disebabkan kofisien gesek yang

terjadi semakin besar seiring dengan peningkatan kekasaran permukaan.

• Kekasaran Permukaan punch, die dan

blank holder

Seperti halnya permukaan blank semakin

kasar permukaan punch, die dan blank holder koefisien gesek yang

dihasilkan semakin besar sehingga gesekan yang terjadi juga semakin

besar.

2. Bending

dan straightening

Pada proses drawing setelah blank

holder dan punch menempel pada permukaan blank saat kondisi blank

masih lurus selanjutnya terjadi proses pembengkokan material (bending)

dan pelurusan sheet sepanjang sisi samping dalam dies (straightening).

Variabel yang mempengaruhi proses ini adalah :

• Radius Punch

Radius punch disesuaikan dengan

besarnya radius die, radius punch yang tajam akan memperbesar

gaya bending yang dibutuhkan untuk proses drawing.

• Radius Die

Radius die disesuaikan dengan produk

yang pada nantinya akan dihasilkan, radius die berpengaruh terhadap gaya

pembentukan, bila besarnya radius die mendekati besarnya tebal lembaran

logam maka gaya bending yang terjadi semakin kecil sebaliknya apabila besarnya

radius die semakin meningkat maka gaya bending yang terjadi semakin

besar.

3. Penekanan

Proses penekanan terjadi setelah proses straghtening,

proses ini merupakan proses terakhir yang menetukan bentuk dari bagian bawah

produk drawing, besarnya gaya tekan yang dilakukan dipengaruhi oleh :

• Drawability

Drawability adalah

kemampuan bahan untuk dilakukan proses drawing, sedangkan nilainya ditentukan

oleh Limiting drawing ratio ( maks β ), batas maksimum maks β

adalah batas dimana bila material mengalami proses penarikan dan melebihi nilai

limit akan terjadi cacat sobek (craking).

• Keuletan logam

Semakin ulet lembaran logam blank semakin

besar kemampuan blank untuk dibentuk ke dalam bentuk yang beranekaragam

dan tidak mudah terjadi sobek pada saat proses penekanan, keuletan logam yang

kecil mengakibatkan blank mudah sobek.

• Tegangan Maksimum material

Material blank yang mempunyai

tegangan maksimum besar mempunyai kekuatan menahan tegangan yang lebih besar

sehingga produk tidak mudah mengalami cacat, material dengan tegangan maksimum

kecil mudah cacat seperti sobek dan berkerut.

• Ketebalan Blank

Ketebalan blank mempengaruhi besar dari

gaya penekanan yang dibutuhkan, semakin tebal blank akan dibutuhkan gaya

penekanan yang besar sebaliknya bila blank semakin tipis maka dibutuhkan

gaya yang kecil untuk menekan blank.

• Temperatur

Dengan naiknya temperatur akan dibutuhkan

gaya penekanan yang kecil hal ini disebabkan kondisi material yang ikatan

butirannya semakin meregang sehingga material mudah untuk dilakukan deformasi.

4.

Diameter blank

Diemeter blank tergantung dari

bentuk produk yang akan dibuat, apabila material kurang dari kebutuhan dapat

menyebabkan bentuk produk tidak sesuai dengan yang diinginkan, namun bila

material blank terlalu berlebih dari kebutuhan dapat

menyebabkanterjadinya cacat pada produk seperti kerutan pada pinggiran serta sobek

pada daerah yangmengalami bending.

5. Kelonggaran

Kelonggoran atau cleaerence adalah

celah antara punch dan die untuk memudahkan gerakan lembaran

logam saat proses drawing berlangsung. Untuk memudahkan gerakan lembaran

logam pada waktu proses drawing, maka besarclearence tersebut 7 %

- 20 % lebih besar dari tebal lembaran logam, bila celah die terlalukecil

atau kurang dari tebal lembaran logam, lembaran logam dapat mengalami penipisan(ironing)

dan bila besar clearence melebihi toleransi 20 % dapat mengakibatkanterjadinya

kerutan. (Donaldson,1986:73)

6.

Strain Ratio

Strain ratio adalah

ketahanan lembaran logam untuk mengalami peregangan, bila lembaran memiliki

perbandingan regangan yang tinggi maka kemungkinan terjadinya sobekan akan

lebih kecil.

7.

Kecepatan Drawing

Die drawing jenis

punch berada diatas dengan nest dapat diberi kecepatan yang lebih

tinggi dibandingkan jenis die yang menggunakan blank holder, kecepatan

yang tidak sesuai dapat menyebabkan retak bahkan sobek pada material, masing –

masing jenis material mempunyai karateristik berbeda sehingga kecepatan

maksimal masing – masing material juga berbeda. Tabel berikut adalah kecepatan

maksimal beberapa jenis material yang biasa digunakan untuk sheet metal drawing.

Tabel 2.1 : Jenis material dan

kecepatan maksimal draw dies

Daftar Pustaka

Eugene, D, Ostergaard ;1967; Advanced Die Making; Prentice

Hall; New Jersey.

harma, P.C.; 2002; A Textbook of Production Engineering; S.

Chand & Company

Ltd, New Delhi.

http://www.teledometalspinning.com : September 2005

http://www.thefabricator.com : September 2005

http://gnatchung.tripod.com; September 2005