Friday, May 03, 2013

Easy GIF Animator adalah aplikasi yang berfungsi untuk membuat foto atau gambar animasi, banner, tombol menu dan kalian bisa berkreasi dengan menambahkan berbagai macam efek-efek yang sudah tersedia didalamnya.

Easy GIF Animator adalah aplikasi yang berfungsi untuk membuat foto atau gambar animasi, banner, tombol menu dan kalian bisa berkreasi dengan menambahkan berbagai macam efek-efek yang sudah tersedia didalamnya.

Fitur Easy GIF Animator 5.4 :

Download Easy gif Animator 5 Pro + Key

Fitur Easy GIF Animator 5.4 :

- Membuat animasi banner, gambar dan tombol

- Membuat gambar animasi GIF dari awal

- Mengedit dan memodifikasi gambar animasi GIF

- Menambahkan efek visual untuk animasi GIF Anda

- Membuat efek teks bergerak

- Optimalkan gambar animasi GIF sehingga mengambil ruang lebih sedikit dan memuat lebih cepat

- Preview GIF animasi di browser web

- Resize animasi secara keseluruhan sekaligus

- Mengatur frame animasi

- Mengatur jumlah loop animasi dan durasi frame

- Ekstrak frame animasi terpisah

- Reverse animasi GIF atau sebagian

- Dengan mudah mengatur transparansi

- Tambahkan suara untuk animasi Anda

- Simpan animasi dalam format Flash SWF

Easy GIF Animator 5 (3,77 MB)

keygen

keygen

Labels:

Tools

Friday, May 03, 2013

Download Aurora 3D Text & Logo Maker 12 Full + Keygen

Nah kali ini saya share sebuah software Aurora 3D Text and Logo Maker 12 Full Patch + Keygen. kegunaan dari software ini yaitu untuk mendesain, untuk mebuat tulisan 3D juga bisa untuk membuat logo lebih mudah. softwareAurora 3D Text and Logo Maker 12 Full Patch + Keygen ini juga dilengkapi oleh bermacam-macam tamplate dan fitur-fitur yang bagus dan menarik didalamnya.

Bagi Kalian Yang Hobi Dan Gemar Banget Bermain Di Pengeditan Text Dan Logo 3D , Nie Saya Berikan AURORA 3D TEXT LOGO MAKER 12 Full saya Sediakan , Cara Menggunakannya Juga Lumayan Gampang asal anda Sekalian Kreatif aja.

Langkah Aktifasi :

- Install AURORA 3D TEXT LOGO MAKER

- Matikan Anti Virus , Lalu Jalankan Keygen ( Yang jelas ini Bukan Virus Saya Sudah Tes)

- Pilih Sesuai Versi Aurora , lalu Klik PATCH , Lalu Generate

- Isikan Nama Dan Serial Number Ke Register AURORA 3D TEXT LOGO MAKER

ENJOYED FULL VERSION

Link download:

Labels:

Tools

Friday, May 03, 2013

Dunia komputer sangatlah luas dan yang pasti ter update setiap detiknya, banyak aplikasi baru bermunculan dan pasti ada yang menarik perhatian kita, namun kita tidak dapat mengoperasikannya sebagaimana mestinya, yang akan kita lakukan pasti bertanya atau

mencari tutorialnya. Nah sekarang kita akan membahas tentang “bagaimana membuat Tutorial itu sendiri”, banyak orang beranggapan itu sulit dan segan untuk mencoba, padahal sangat simple dalam teori dan praktek.

Cara menggunakan Camtasia Studio :

Download Techsmith Camtasia Studio 7 Pro + Keygen

Dunia komputer sangatlah luas dan yang pasti ter update setiap detiknya, banyak aplikasi baru bermunculan dan pasti ada yang menarik perhatian kita, namun kita tidak dapat mengoperasikannya sebagaimana mestinya, yang akan kita lakukan pasti bertanya atau

mencari tutorialnya. Nah sekarang kita akan membahas tentang “bagaimana membuat Tutorial itu sendiri”, banyak orang beranggapan itu sulit dan segan untuk mencoba, padahal sangat simple dalam teori dan praktek.

Camtasia Studio adalah perangkat lunak perekam video atau layar komputer yang diterbitkan oleh TechSmith. Sebelum mulai merekam, pengguna diminta mengatur area dari layar atau jendela yang akan ditangkap atau seluruh layar dapat direkam sebagai gantinya. Camtasia Studio dapat juga digunakan untuk merekam audio dari mikrofon atau speaker Anda dan merekam video dari webcam Anda di layar.

Dengan Camtasia Studio Anda dapat dengan mudah membuat video tutorial dengan merekam beberapa langkah-langkah yang kita lakukan pada desktop sehingga pemirsa dapat dengan mudah mempraktekkan.

Mula-mula Anda melakukan semua langkah demonstrasi dalam urutan dan mampu melompat dari satu aplikasi ke yang lain tanpa mengganggu proses perekaman. Anda dapat menghentikan perekaman dengan kombinasi hotkey pada setiap saat, di titik mana perangkat lunak membuat masukan yang telah ditangkap, dan menerapkan pengaturan yang ditetapkan pengguna, seperti kapan dan bagaimana menampilkan kursor.

Camtasia versi yang lebih baru menawarkan pilihan untuk menggambar sebuah lingkaran sekitar setiap kali kursor mouse diklik, untuk lebih menggambarkan tindakan Anda di layar dekstop.

Jendela utama dapat Anda tambahkan dengan beberapa keterangan dan memberi banyak efek, menambahkan suara atau musik, klip tempat judul, memperbesar dan memperkecil dan banyak efek-efek lainnya.

- Klik aplikasi Camtasia Studio 7, maka akan tampil 4 menu:

- Record the screen berfungsi sebagai merekam aktifitas dalam komputer yang sedang kita operasikan.

- Record voice narration berfungsi sebagai merekam suara.

- Record power point berfungsi sebagai merekam aktifitas komputer, menggunakan aplikasi microsfot power point.

- Import media berfungsi sebagai menginpor media/menggambil media video dan kemudian pengambilan media tersebut akan diedit sesuai kebutuhan user.

- Klik “record the screen”.

- Drag area yang akan kita rekam, kemudian tekan tombol berwarna merah dengan nama “rec”, maka aktifitas merekampun berlansung sesuai keinginan user,

- Untuk berhenti merekam aktifitas, tekan “f10″ untuk selesai rekam.

- Kemudian klik save and edit dan beri nama “belajar1.camrec”.

- Pada menu “Editing Dimensions”, atur dimensi yang anda suka lalu OK.

- Klik menu “produce and share“, pada bagian show me to my video anda pilih “costum production settings“, klik next.

- pilih format video berbentuk WMV, atau format video lainnya, kemudian klik next.

- Atur selera anda lebar dan tinggi pada video size,

- Pada video option dan Maker Option, anda lewati saja.

- Pada product video, isikan pada production name ” belajar”,kemudian klik finish.

- Tunggulah hasil convert nya sampai 100%,maka pembuatan tutorial akan selesai.

Download:

Sekian dan terimakasih, semoga bermanfaat...

Labels:

Tools

Saturday, April 27, 2013

Tugas dan Tanggung Jawab Divisi Maintenance (Perawatan Prediktif)

Tugas dan tanggung jawab dari masing-masing jabatan adalah sebagai

berikut :

1. Direktur Utama

Perusahaan dipimpin oleh seorang Direktur yagn sekaligus adalah pemilik

perusahaan. Tugas dan tanggung jawabnya meliputi :

a. Memimpin seluruh jalannya aktivitas perusahaan dan bertanggung jawab

penuh terhadapseluruh kegiatan yang berlangsung dan maju mundurnya

perusahaan.

b. Membuat suatu keputusan

c. Merencanakan, menentukan, mengawasi dan mengevaluasi kebijaksanaan

perusahaan

d. Memerikas laporan-laporan dari para manager

10

2. Manager Personalia

Tugas, tanggung jawab serta wewenangnya adalah sebagai berikut :

a. Mengatur pelaksanaan tata usaha personalia atau kepegawaian dan

pembayaran gaji dan bonus.

b. Merekrut tenaga kerja baru bila ada permintaan dari departemen lain

c. Bertanggung jawab atas penerimaan dan penempatan tenaga kerja baru

d. Mengusulkan dan memberikan promosi, mutasi, sanksi atau pemutusan

hubungan kerja dengan karyawan

e. Bekerja sama dengan departemen lain yang bersangkutan dalam

merencanakan dan mengatur program pelatihan untuk tenaga kerja baru.

f. Mensosialisasikan segala peraturan perundang-undangan yang berkaitan

dengan ketenaga kerjaan.

Manager Personalia membawahi bagian personalia dan umum. Bagian

personalia meliputi masalah administrasi, rekrutmen dan pelatihan karyawan

baru. Sementara bagian umum meliputi karyawan umum seperti satpam,

bagian kebersihan, dan supir.

3. Manager Pemasaran

Tugas, tanggung jawab serta wewenangnya adalah sebagai berikut :

a. Mencari informasi pasar bersama bawahannya

b. Bertanggung jawab atas penjualan dan pemasaran hasil produksi

c. Bertanggung jawab atas pembelian bahan baku, bahan pembantu dan

bahan lain baik yang berhubungan dengan produksi maupun tidak

Dalam melaksanakan tugasnya manager pemasaran membawahi bagian

penjualan, dan pembelian

11

4. Manager Keuangan

Manager Keuangan mempunyai tugas, tanggung jawab dan wewenang

sebagai berikut :

a. Menganalisa dan mengawasi keuangan perusahaan secara keseluruhan

b. Menyusun anggaran pembelian barang-barang keperluan produksi dan

lainnya dan mengkalkulasi harga pokok produksi

c. Mengatur keuangan perusahaan, baik pemasukkan maupun pengeluaran

d. Memeriksa dan menganalisa laporan keuangan yang dibuat oleh

bawahannya

Manager keuangan disini membawahi bagian pembukuan dan keuangan

perusahaan.

5. Manager Produksi dan Teknik

Manager Produksi dan Teknik mempunyai tugas, tanggung jawab dan

wewenang sebagai berikut :

a. Menyusun anggaran produksi

b. Bertanggung jawab terhadap kelancaran mesin-mesin dan bekerjasama

dengan bagian SDM untuk menentukan jumlah tenaga kerja yang

diperlukan.

c. Mencari solusi-solusi lain terhadap perkembangan teknologi

d. Mengawasi pelaksanaan kegiatan produksi.

e. Mengusulkan penambahan fasilitas-fasilitas produksi

Manager Produksi dan Teknik membawahi bagian Quality Control, PPIC,

dan bagian Maintenance.

12

6. Manager Logistik

Manager Logistik mempunyai tugas, tanggung jawab dan wewenang sebagai

berikut :

a. Bertanggung jawab atas penyimpanan barang di gedung dan pengiriman

barang jadi ke agen.

b. Bertanggung jawab terhadap administrasi gudang dan transportasi

c. Menentukan tempat penyimpanan bahan-bahan dan barang hasil produksi

d. Mengirim / mengambil barang pesanan berdasarkan order dari agen

Manager Logistik membawahi bagian gudang dan bagian transportasi.

Struktur Organisasi bagian Maintenance

Tugas dan Tanggung Jawab dari masing-masing jabatan adalah :

1. Kepala pabrik

Kepala pabrik mempunyai tugas, tanggung jawab dan wewenang sebagai

berikut :

13

a. Mengawasi jalannya produksi, perawatan mesin-mesin, dan kelancaran

segala sesuatu yang berhubungan dalam lingkungan pabrik

b. Menentukan jumlah produksi sesuai dengan petunjuk Manager

2. Mandor

Mandor mempunyai mempunyai tugas, tanggung jawab dan wewenang

sebagai berikut :

a. Menjalankan perintah Kepala pabrik

b. Memerintahkan Operator dan karyawan untuk menjalankan produksi

3. Operator mempunyai tugas, tanggung jawab dan wewenang terhadap

pengoperasikan mesin-mesin produksi sesuai perintah Kepala pabrik.

4. Teknisi mempunyai tugas, tanggung jawab dan wewenang terhadap

perawatan dan perbaikan mesin.

5. Buruh Karyawan mempunyai tugas, tanggung jawab dan wewenang terhadap

membantu operator mempersiapkan dan menjalankan mesin.

Labels:

teknik

Saturday, April 27, 2013

Deep Drawing dan Drawing

Definisi Drawing

Deep Drawing atau biasa disebut drawing

adalah salah satu jenis proses pembentukan logam, dimana bentuk pada umumnya

berupa silinder dan selalu mempunyai kedalaman tertentu, sedangkan definisi

menurut P.CO Sharma seorang professor production technology drawing adalah

Proses drawing adalah proses pembentukan logam dari lembaran logam ke

dalam bentuk tabung (hallow shape)

(P.C. Sharma 2001 : 88)

Deep Drawing dan Drawing

Deep drawing dan drawing pada

intinya merupakan satu jenis proses produksi namun terdapat beberapa ahli yang

membedakan dengan indek ketinggian, proses deep drawing mempunyai indek

ketinggian yang lebih besar dibandingkan dengan drawing.Selain itu

terdapat proses praduksi yang berbeda dengan proses drawing tetapi juga

diberi istilah drawing, proses tersebut berupa penarikan, seperti pada pembuatan

beberapa jenis bentuk kawat, untuk membedakan kedua proses tersebut (penarikan

dan pembuatan bentuk silinder) beberapa ahli memberikan istilah yang lebih

khusus.Yaitu rod drawing atau wire drawing untuk

proses pembentukan kawat. Artikel ini akan mengenalkan lebih lanjut tentang

proses drawing, proses drawing yang dimaksudkan dalam artikel ini

adalah proses drawing yang mempunyai kesamaan arti dengan deep

drawing bahan dasar dari proses drawing adalah lembaran logam (sheet

metal) yang disebut dengan blank, sedangkan produk dari hasil proses

drawing disebut dengan draw piece, (gambar 1)

Proses Drawing

Proses drawing dilakukan dengan

menekan material benda kerja yang berupa lembaran logam yang disebut dengan blank

sehingga terjadi peregangan mengikuti bentuk dies, bentuk akhir

ditentukan oleh punch sebagai penekan dan die sebagai penahan

benda kerja saat di tekan oleh punch. pengertian dari sheet metal adalah

lembaran logam dengan ketebalan maksimal 6 mm, lembaran logam (sheet metal) di pasaran

dijual dalam bentuk lembaran dan gulungan. Terdapat berbagai tipe dari lembaran

logam yang digunakan, pemilihan dari jenis lembaran tersebut tergantung dari :

·

Strain rate yang diperlukan

·

Benda yang akan dibuat

·

Material yang diingginkan

·

Ketebalan benda yang akan dibuat

·

Kedalaman benda

Pada umumnya berbebagai jenis material logam

dalam bentuk lembaran dapat digunakan untuk proses drawing seperti

stainless stell, alumunium, tembaga, perak, emas, baja maupun titanium.

Gambaran lengkap proses drawing dapat dilihat pada gambar 2

Kontak Awal

Pada gambar 2.A, punch bergerak dari

atas ke bawah, blank dipegang oleh nest agar tidak bergeser ke

samping, kontak awal terjadi ketika bagian-bagian dari die set saling menyentuh

lembaran logam (blank) saat kontak awal terjadi belum terjadi gayagayadan

gesekan dalam proses drawing.

Bending

Selanjutnya lembaran logam mengalami proses

bending seperti pada gambar 2. B, punch terus menekan kebawah sehingga

posisi punch lebih dalam melebihi jari-jari (R) dari die,

sedangkan posisi die tetap tidak bergerak ataupun berpindah tempat, kombinasi

gaya tekan dari punch dan gaya penahan dari die menyebabkan

material mengalami peregangan sepanjang jari-jari die, sedangkan daerah

terluar dari blank mengalami kompresi arah radial. Bending merupakan

proses pertama yang terjadi pada rangkaian pembentukan proses drawing, keberhasilan

proses bending ditentukan oleh aliran material saat proses terjadi.

Straightening

Saat punch sudah melewati radius die,

gerakan punch ke bawah akan menghasilkan pelurusan sepanjang dinding die

( gambar 2. C ), lembaran logam akanmengalami peregangan sepanjang dinding die.

Dari proses pelurusan sepanjang dindingdie diharapkan mampu menghasilkan

bentuk silinder sesuai dengan bentuk die danpunch.

Compression

Proses compression terjadi ketika punch

bergerak kebawah, akibatnya blank tertarik untuk mengikuti gerakan

dari punch, daerah blank yang masih berada pada blankholder akan

mengalami compression arah radial mengikuti bentuk dari die.

Tension

Tegangan tarik terbesar terjadi pada bagian

bawah cup produk hasil drawing, bagian ini adalah bagian yang paling

mudah mengalami cacat sobek (tore), pembentukan bagian bawah cup

merupakan proses terakhir pada proses drawing.

Komponen Utama Die Set

Proses drawing mempunyai

karateristik khusus dibandingkan dengan proses pembentukan logam lain, yaitu

pada umumnya produk yang dihasilkan memiliki bentuk tabung yang mempunyai

ketinggian tertentu, sehingga die yang digunakan dalam juga mempunyai

bentuk khusus, proses pembentukan berarti adalah proses non cutting logam.

Produk yang dihasilkan dari drawing bervariasi tergantung dari desain die

dan punch, gambar 2.4 menunjukkan beberapa jenis produk (draw

piece) hasil drawing.

Dalam satu unit die set terdapat

komponen utama yaitu :

1. punch

2. blankholder

3. die

sedangkan komponen lainya merupakan

komponen tambahan tergantung dari jenis die yang dipakai.

Bentuk dan posisi dari komponen utama

tersebut dapat dilihat pada gambar 4

Blankholder

Berfungsi memegang blank atau benda

kerja berupa lembaran logam, pada gambar diatas blankholder berada

diatas benda kerja, walaupun berfungsi untuk memegang benda kerja, benda kerja

harus tetap dapat bergerak saat proses drawing dilakukan sebab saat

proses drawing berlangsung benda kerja yang dijepit oleh blankholder akan

bergerak ke arah pusat sesuai dengan bentuk dari die drawing. Sebagian

jenis blankholder diganti dengan nest yang mempunyai fungsi hamper

sama, bentuk nest berupa lingkaran yang terdapat lubang didalamnya,

lubang tersebut sebagai tempat peletakan dari benda kerja agar tidak bergeser

ke samping.

Punch

Punch merupakan bagian yang bergerak ke

bawah untuk meneruskan gaya dari sumber tenaga sehingga blank tertekan

ke bawah, bentuk punch disesuaikan dengan bentuk akhir yang diiginkan

dari proses drawing, letak punch pada gambar 2. berada di atas blank,

posisi dari punch sebenarnya tidak selalu diatas tergantung dari jenis die

drawing yang digunakan.

Die

Merupakan komponen utama yang berperan

dalam menentukan bentuk akhir dari benda kerja drawing (draw piece),

bentuk dan ukuran die bervariasi sesuai dengan bentuk akhir yang

diinginkan, kontruksi die harus mampu menahan gerakan, gaya geser serta

gaya punch. Pada die terdapat radius tertentu yang berfungsi

mempermudah reduksi benda saat proses berlangsung, lebih jauh lagi dengan adanya

jari-jari diharapakan tidak terjadi sobek pada material yang akan di drawing.

Variabel Proses Drawing

Terdapat beberapa hal yang perlu

diperhatikan dalam melakukan proses drawing, variabel yang mempengaruhi

proses drawing antara lain :

1. Gesekan

Saat proses drawing berlangsung

gesekan terjadi antara permukaan punch, dies drawing dengan blank,

gesekan akan mempengaruhi hasil dari produk yang dihasilkan sekaligus

mempengaruhi besarnya gaya yang dibutuhkan untuk proses pembentukan drawing,

semakin besar gaya gesek maka gaya untuk proses drawing juga meningkat,

beberapa faktor yang mempengaruhi gesekan antara lain :

• Pelumasan

proses pelumasan adalah salah satu cara

mengontrol kondisi lapisan tribologi pada proses drawing, dengan

pelumasan diharapkan mampu menurunkan koefisien gesek permukaan material yang

bersinggungan.

• Gaya Blank Holder

Gaya blank holder yang tinggi akan

meningkatkan gesekan yang terjadi, bila gaya blank holder terlalu tinggi

dapat mengakibatkan aliran material tidak sempurna sehingga produk dapat

mengalami cacat.

• Kekasaran Permukaan Blank

Kekasaran permukaan blank mempengaruhi

besarnya gesekan yang terjadi, semakin kasar permukaan blank maka

gesekan yang terjadi juga semakin besar. Hal ini disebabkan kofisien gesek yang

terjadi semakin besar seiring dengan peningkatan kekasaran permukaan.

• Kekasaran Permukaan punch, die dan

blank holder

Seperti halnya permukaan blank semakin

kasar permukaan punch, die dan blank holder koefisien gesek yang

dihasilkan semakin besar sehingga gesekan yang terjadi juga semakin

besar.

2. Bending

dan straightening

Pada proses drawing setelah blank

holder dan punch menempel pada permukaan blank saat kondisi blank

masih lurus selanjutnya terjadi proses pembengkokan material (bending)

dan pelurusan sheet sepanjang sisi samping dalam dies (straightening).

Variabel yang mempengaruhi proses ini adalah :

• Radius Punch

Radius punch disesuaikan dengan

besarnya radius die, radius punch yang tajam akan memperbesar

gaya bending yang dibutuhkan untuk proses drawing.

• Radius Die

Radius die disesuaikan dengan produk

yang pada nantinya akan dihasilkan, radius die berpengaruh terhadap gaya

pembentukan, bila besarnya radius die mendekati besarnya tebal lembaran

logam maka gaya bending yang terjadi semakin kecil sebaliknya apabila besarnya

radius die semakin meningkat maka gaya bending yang terjadi semakin

besar.

3. Penekanan

Proses penekanan terjadi setelah proses straghtening,

proses ini merupakan proses terakhir yang menetukan bentuk dari bagian bawah

produk drawing, besarnya gaya tekan yang dilakukan dipengaruhi oleh :

• Drawability

Drawability adalah

kemampuan bahan untuk dilakukan proses drawing, sedangkan nilainya ditentukan

oleh Limiting drawing ratio ( maks β ), batas maksimum maks β

adalah batas dimana bila material mengalami proses penarikan dan melebihi nilai

limit akan terjadi cacat sobek (craking).

• Keuletan logam

Semakin ulet lembaran logam blank semakin

besar kemampuan blank untuk dibentuk ke dalam bentuk yang beranekaragam

dan tidak mudah terjadi sobek pada saat proses penekanan, keuletan logam yang

kecil mengakibatkan blank mudah sobek.

• Tegangan Maksimum material

Material blank yang mempunyai

tegangan maksimum besar mempunyai kekuatan menahan tegangan yang lebih besar

sehingga produk tidak mudah mengalami cacat, material dengan tegangan maksimum

kecil mudah cacat seperti sobek dan berkerut.

• Ketebalan Blank

Ketebalan blank mempengaruhi besar dari

gaya penekanan yang dibutuhkan, semakin tebal blank akan dibutuhkan gaya

penekanan yang besar sebaliknya bila blank semakin tipis maka dibutuhkan

gaya yang kecil untuk menekan blank.

• Temperatur

Dengan naiknya temperatur akan dibutuhkan

gaya penekanan yang kecil hal ini disebabkan kondisi material yang ikatan

butirannya semakin meregang sehingga material mudah untuk dilakukan deformasi.

4.

Diameter blank

Diemeter blank tergantung dari

bentuk produk yang akan dibuat, apabila material kurang dari kebutuhan dapat

menyebabkan bentuk produk tidak sesuai dengan yang diinginkan, namun bila

material blank terlalu berlebih dari kebutuhan dapat

menyebabkanterjadinya cacat pada produk seperti kerutan pada pinggiran serta sobek

pada daerah yangmengalami bending.

5. Kelonggaran

Kelonggoran atau cleaerence adalah

celah antara punch dan die untuk memudahkan gerakan lembaran

logam saat proses drawing berlangsung. Untuk memudahkan gerakan lembaran

logam pada waktu proses drawing, maka besarclearence tersebut 7 %

- 20 % lebih besar dari tebal lembaran logam, bila celah die terlalukecil

atau kurang dari tebal lembaran logam, lembaran logam dapat mengalami penipisan(ironing)

dan bila besar clearence melebihi toleransi 20 % dapat mengakibatkanterjadinya

kerutan. (Donaldson,1986:73)

6.

Strain Ratio

Strain ratio adalah

ketahanan lembaran logam untuk mengalami peregangan, bila lembaran memiliki

perbandingan regangan yang tinggi maka kemungkinan terjadinya sobekan akan

lebih kecil.

7.

Kecepatan Drawing

Die drawing jenis

punch berada diatas dengan nest dapat diberi kecepatan yang lebih

tinggi dibandingkan jenis die yang menggunakan blank holder, kecepatan

yang tidak sesuai dapat menyebabkan retak bahkan sobek pada material, masing –

masing jenis material mempunyai karateristik berbeda sehingga kecepatan

maksimal masing – masing material juga berbeda. Tabel berikut adalah kecepatan

maksimal beberapa jenis material yang biasa digunakan untuk sheet metal drawing.

Tabel 2.1 : Jenis material dan

kecepatan maksimal draw dies

Daftar Pustaka

Eugene, D, Ostergaard ;1967; Advanced Die Making; Prentice

Hall; New Jersey.

harma, P.C.; 2002; A Textbook of Production Engineering; S.

Chand & Company

Ltd, New Delhi.

http://www.teledometalspinning.com : September 2005

http://www.thefabricator.com : September 2005

http://gnatchung.tripod.com; September 2005

Labels:

teknik

Saturday, April 20, 2013

Gambar: Skema gerakan dan langkah-langkah yang terjadi pada stretch forming.

Dengan pengaturan stretching yang benar maka semua atau hampir semua tegangan tekan yang selalu menyertai proses bending atau forming dapat dihilangkan. Sebagai akibatnya efek spring back sangat kecil dan produk berbentuk sangat mirip dengan bentuk forming block-nya. Karena praktis beban yang bekerja pada forming block adalah beban kompresi, maka forming block tersebut terbuat dari material baja karbon.

Peralatan pembentukan dengan stretch forming pada dasarnya terdiri atas cakram pengendali hidraulik ( biasanya vertical ) yang menggerakkan penumbuk atau blok penumbuk dan 2 buah penjepit untuk mencengkram ujung lembaran. Pada pembentukan stretch forming tidak ada cetakan negative ( female ) yang digunakan. Pencengkeram dapat digerakkan sedemikian hingga gaya-gaya tarik selalu segaris dengan pinggiran lembaran yang tidak ditumpu, atau lembaran tetap, sehingga diperlukan jari-jari yang besar, untuk mencegah terjadinya sobekan pada lembaran yang dijepit. Dalam menggunakan mesin pembentuk bahan logam mula-mula dilengkungkan atau ditaruh pada blok pembentuk dengan tegangan tarik yang relative kecil, kemudian dijepit dan beban tarik ditingkatkan dan terjadi deformasi plastic hingga diperoleh bentuk akhir. Perbedaan dengan pembentukan selubung adalah pada kelambatan proses penebukan yang mula-mula dicengkeram, kemudian masih dalam keadaan lurus dibebani hingga batas elastic sebelum selubungkan mengelilingi blok pembentuk.

Gambar: Mesin stretch forming

1. Gesekan dan Pelumasan

Pertimbangan yang penting dalam proses pembentukan adalah gesekan yang timbul antara benda kerja dengan perkakas pembentuk (missal dies). Kadang-kadang lebih dari 50% energi pembentukan dipakai untuk mengatasi gesekan tersebut. Aspek kualitas produk seperti surface finish dan ketelitian dimensi berkaitan langsung dengan gesekan. Perubahan pelumasan dapat merubah modulus aliran logam selama proses pembentukan dengan demikian juga mengubah sifat-sifat produk akhir. Tingkat produksi, perancangan perkakas (tooling), keausan perkakas. Serta optimisasi proses semuanya tergantung pada seberapa jauh kita mampu untuk menentukan dan mengendalikan gesekan. Pada hampir semua proses, usaha diarahkan untuk mengurangi pengaruh gesekan, sementra itu ada proses yang hanya dapat bekerja kalau ada gesekan yang mencukupi yaitu rolling misalnya. Pada semua kasus, efek gesekan susah untuk diukur, lebih jauh lagi karena gesekan tergantung pada banyak variabel seperti luas permukaan kontak, kecepatan dan temperatur sehingga efek gesekan sangat sulit untuk dibuat skalanya. Perlu kiranya diketahui bahwa gesekan pada proses pengerjaan logam cukup berbeda dengan gesekan yang dijumpai pada hampir semua peralatan mekanik. Kondisi gesekan pada roda gigi, bantalan-bantalan luncur serta komponen-komponen lain yang mirip dengan hal tersebut, pada umumnya melibatkan :

• Dua permukaan dengan material dan kekuatan yang hampir sama.

• Bebab elastic sehingga tidak ada permukaan yang mengalami deformasi plastic.

• Adanya siklus wear-in sehingga akhirnya diperoleh pasangan permukaan yang kompatibel.

• Biasanya berlangsung pada temperatur rendah.

Sebaiknya pada proses pembentukan logam kondisi gesekan melibatkan perkakas yang keras dan susah terdeformasi yang berinteraksi dengan material benda kerja yang relatip lunak pada kondisi tegangan yang cukup untuk menimbulkan deformasi plastis. Interaksi antara benda kerja dengan perkakas hanya berlangsung dengan sekali jalan (single pass), disamping itu benda kerja pada umumnya bersuhu relatip tinggi.

Gambar: Diatas memperlihatkan perubahan tahanan gesek sebagai fungsi dari tekanan.

kontak untuk tekanan kontak kecil gesekan berbanding lurus dengan tekanan kontak normal terhadap interface. Konstanta kesebandingan ( dilambangkan dengan ) dikenal sebagai koefisien gesek. Pada tekanan kontak yang tinggi gesekan menjadi tidak tergantung pada tekanan kontak lagi akan tetapi lebih tergantung pada kekuatan material yang lebih rendah.

Pemahaman akan hal-hal tersebut diatas dapat diperoleh dari teori gesekan modern yang mempunyai anggapan dasar “permukaan rata itu sesungguhnya tidak rata” tetapi mempunyai satu tingkat kekerasan tertentu.

Apabila dua permukaan yang tidak beraturan berinteraksi maka akan timbul kontak guna menahan beban yang diterimanya. Pada beban yang kecil, hanya perlu tiga buah titik kontak yang diperlukan untuk mendukung bidang kontak. Begitu beban dinaikan luas permukaan kontak bertambah. Pada awalnya pertambahan luas permukaan kontak adalah linear. Pada saat beban yang cukup tinggi semua bagian permukaan telah saling kontak sehingga penambahan beban selanjutnya tidak akan menambah luas permukaan kontak.

Jika permukaan yang berinteraksi tersebut diberikan gerakan sliding maka akan timbul gesekan yang dapat dirasakan sebagai suatu hambatan yang menghalangi gerakan tersebut.

Ditinjau dari mekanika, hambatan tersebut dapat dibagi menjadi dua bentuk yaitu:

• Gaya yang diperlukan untuk menggerakan puncak material yang lebih keras terhadap material yang lebih lunak.

• Gaya yang diperlukan untuk melepaskan perlekatan ( weldment ).

Karena sobekan umumnya terjadi pada material yang lebih lunak maka kedua komponen gaya tersebut besarnya sebanding dengan kekuatan material yang lebih lunak dan luas permukaan kontak.

Pelumasan merupakan hal yang penting dalam proses pembentukan. Pelumas dipilih guna-guna mengurangi gesekan dan menekan keausan perkakas. Pertimbangan lain pada pemilihan pelumas pada proses pembentukan logam adalah:

• Seberapa jauh kemampuan pelumas untuk berlaku sebagai penghalang termal yang menjaga panas benda kerja dan menjaga benda kerja tetap mempunyai jarak dengan perkakas ( die ).

• Kemampuannya berlaku sebagai pendingin dan membuang panas dari perkakas.

• Kemampuannya melindungi produk terhadap korosi apabila pelumas menempel pada benda kerja.

• Mudah penerapan maupun menghilangkannya.

• Kereaktifannya dengan permukaan material.

• Mampu bekerja pada berbagai kondisi tekanan,temperature dan kecepatan pembentukan.

• Kemampuannya untuk membasahi permukaan ( baik permukaan benda kerja maupun perkakas ).

• Harganya.

• Ketersediaannya.

• Kemampuannya untuk mengalir.

Proses Stretch Forming

Proses stretch forming yang prinsip kerjanya seperti terlihat pada gambar dibawah, dikembangkan oleh pabrik-pabrik pesawat terbang agar dapat membuat komponen dari lembaran logam ( sheet metal ) terutama yang berukuran relative besar dengan proses pembentukan yang ekonomis walaupun dalam jumlah yang relatip kecil. Lembaran logam di jepit oleh rahang penjepit (grippen jaw) dua atau lebih lalu diregangkan(stretching). Kemudian blok pembentuk (forming block) didorongkan pada lembaran logam yang telah teregang tersebut sehingga lembaran logam ‘membungkus’ blok (tool) pembentuk tersebut. Berbagai kombinasi dari peregangan (stretching), pembungkusan (wrapping) serta gerakan forming block dan atau penjepit ( grippen jaw ) digunakan tergantung bentuk part yang akan dibuat.

Gambar: Skema gerakan dan langkah-langkah yang terjadi pada stretch forming.

Dengan pengaturan stretching yang benar maka semua atau hampir semua tegangan tekan yang selalu menyertai proses bending atau forming dapat dihilangkan. Sebagai akibatnya efek spring back sangat kecil dan produk berbentuk sangat mirip dengan bentuk forming block-nya. Karena praktis beban yang bekerja pada forming block adalah beban kompresi, maka forming block tersebut terbuat dari material baja karbon.

Peralatan pembentukan dengan stretch forming pada dasarnya terdiri atas cakram pengendali hidraulik ( biasanya vertical ) yang menggerakkan penumbuk atau blok penumbuk dan 2 buah penjepit untuk mencengkram ujung lembaran. Pada pembentukan stretch forming tidak ada cetakan negative ( female ) yang digunakan. Pencengkeram dapat digerakkan sedemikian hingga gaya-gaya tarik selalu segaris dengan pinggiran lembaran yang tidak ditumpu, atau lembaran tetap, sehingga diperlukan jari-jari yang besar, untuk mencegah terjadinya sobekan pada lembaran yang dijepit. Dalam menggunakan mesin pembentuk bahan logam mula-mula dilengkungkan atau ditaruh pada blok pembentuk dengan tegangan tarik yang relative kecil, kemudian dijepit dan beban tarik ditingkatkan dan terjadi deformasi plastic hingga diperoleh bentuk akhir. Perbedaan dengan pembentukan selubung adalah pada kelambatan proses penebukan yang mula-mula dicengkeram, kemudian masih dalam keadaan lurus dibebani hingga batas elastic sebelum selubungkan mengelilingi blok pembentuk.

Gambar: Mesin stretch forming

1. Gesekan dan Pelumasan

Pertimbangan yang penting dalam proses pembentukan adalah gesekan yang timbul antara benda kerja dengan perkakas pembentuk (missal dies). Kadang-kadang lebih dari 50% energi pembentukan dipakai untuk mengatasi gesekan tersebut. Aspek kualitas produk seperti surface finish dan ketelitian dimensi berkaitan langsung dengan gesekan. Perubahan pelumasan dapat merubah modulus aliran logam selama proses pembentukan dengan demikian juga mengubah sifat-sifat produk akhir. Tingkat produksi, perancangan perkakas (tooling), keausan perkakas. Serta optimisasi proses semuanya tergantung pada seberapa jauh kita mampu untuk menentukan dan mengendalikan gesekan. Pada hampir semua proses, usaha diarahkan untuk mengurangi pengaruh gesekan, sementra itu ada proses yang hanya dapat bekerja kalau ada gesekan yang mencukupi yaitu rolling misalnya. Pada semua kasus, efek gesekan susah untuk diukur, lebih jauh lagi karena gesekan tergantung pada banyak variabel seperti luas permukaan kontak, kecepatan dan temperatur sehingga efek gesekan sangat sulit untuk dibuat skalanya. Perlu kiranya diketahui bahwa gesekan pada proses pengerjaan logam cukup berbeda dengan gesekan yang dijumpai pada hampir semua peralatan mekanik. Kondisi gesekan pada roda gigi, bantalan-bantalan luncur serta komponen-komponen lain yang mirip dengan hal tersebut, pada umumnya melibatkan :

• Dua permukaan dengan material dan kekuatan yang hampir sama.

• Bebab elastic sehingga tidak ada permukaan yang mengalami deformasi plastic.

• Adanya siklus wear-in sehingga akhirnya diperoleh pasangan permukaan yang kompatibel.

• Biasanya berlangsung pada temperatur rendah.

Sebaiknya pada proses pembentukan logam kondisi gesekan melibatkan perkakas yang keras dan susah terdeformasi yang berinteraksi dengan material benda kerja yang relatip lunak pada kondisi tegangan yang cukup untuk menimbulkan deformasi plastis. Interaksi antara benda kerja dengan perkakas hanya berlangsung dengan sekali jalan (single pass), disamping itu benda kerja pada umumnya bersuhu relatip tinggi.

Gambar: Diatas memperlihatkan perubahan tahanan gesek sebagai fungsi dari tekanan.

kontak untuk tekanan kontak kecil gesekan berbanding lurus dengan tekanan kontak normal terhadap interface. Konstanta kesebandingan ( dilambangkan dengan ) dikenal sebagai koefisien gesek. Pada tekanan kontak yang tinggi gesekan menjadi tidak tergantung pada tekanan kontak lagi akan tetapi lebih tergantung pada kekuatan material yang lebih rendah.

Pemahaman akan hal-hal tersebut diatas dapat diperoleh dari teori gesekan modern yang mempunyai anggapan dasar “permukaan rata itu sesungguhnya tidak rata” tetapi mempunyai satu tingkat kekerasan tertentu.

Apabila dua permukaan yang tidak beraturan berinteraksi maka akan timbul kontak guna menahan beban yang diterimanya. Pada beban yang kecil, hanya perlu tiga buah titik kontak yang diperlukan untuk mendukung bidang kontak. Begitu beban dinaikan luas permukaan kontak bertambah. Pada awalnya pertambahan luas permukaan kontak adalah linear. Pada saat beban yang cukup tinggi semua bagian permukaan telah saling kontak sehingga penambahan beban selanjutnya tidak akan menambah luas permukaan kontak.

Jika permukaan yang berinteraksi tersebut diberikan gerakan sliding maka akan timbul gesekan yang dapat dirasakan sebagai suatu hambatan yang menghalangi gerakan tersebut.

Ditinjau dari mekanika, hambatan tersebut dapat dibagi menjadi dua bentuk yaitu:

• Gaya yang diperlukan untuk menggerakan puncak material yang lebih keras terhadap material yang lebih lunak.

• Gaya yang diperlukan untuk melepaskan perlekatan ( weldment ).

Karena sobekan umumnya terjadi pada material yang lebih lunak maka kedua komponen gaya tersebut besarnya sebanding dengan kekuatan material yang lebih lunak dan luas permukaan kontak.

Pelumasan merupakan hal yang penting dalam proses pembentukan. Pelumas dipilih guna-guna mengurangi gesekan dan menekan keausan perkakas. Pertimbangan lain pada pemilihan pelumas pada proses pembentukan logam adalah:

• Seberapa jauh kemampuan pelumas untuk berlaku sebagai penghalang termal yang menjaga panas benda kerja dan menjaga benda kerja tetap mempunyai jarak dengan perkakas ( die ).

• Kemampuannya berlaku sebagai pendingin dan membuang panas dari perkakas.

• Kemampuannya melindungi produk terhadap korosi apabila pelumas menempel pada benda kerja.

• Mudah penerapan maupun menghilangkannya.

• Kereaktifannya dengan permukaan material.

• Mampu bekerja pada berbagai kondisi tekanan,temperature dan kecepatan pembentukan.

• Kemampuannya untuk membasahi permukaan ( baik permukaan benda kerja maupun perkakas ).

• Harganya.

• Ketersediaannya.

• Kemampuannya untuk mengalir.

Labels:

teknik

Saturday, April 20, 2013

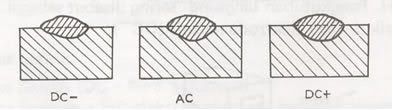

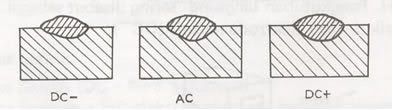

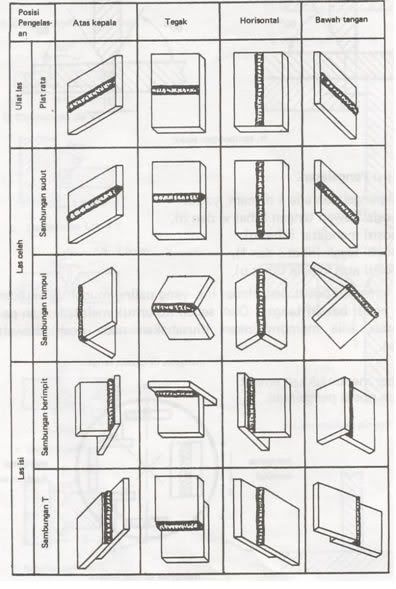

3. Pengaruh Pengkutuban Pada Hasil Las

Pemilihan jenis arus maupun pengkutuban pada pengelasan tergantung kepada :

a. Jenis bahan dasar yang akan dilas

b. Jenis elektroda yang dipergunakan

Pengaruh pengkutuban pada hasil las adalah pada penembusan lasnya. Pengkutuban langsung akan menghasilkan penembusan yang dangkal, pengkutuban terbalik akan menghasilkan penembusan yang dalam. Pada arus bolak-balik (AC), penembusan yang menghasilkan dapat dangkal dan dapat dalam, atau antara keduanya.

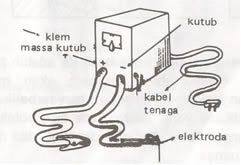

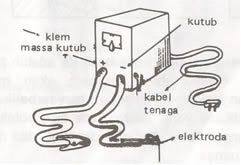

PERALATAN LAS LISTRIK

Peralatan las listrik ini terdiri dari :

a. Pesawat las,

b. Alat-alat bantu las,

c. Perlengkapan keselamatan kerja,

d. Elektroda.

A. Pesawat Las

Jika ditinjau dari arus yang ke luar, pesawat las dapat digolongkan menjadi :

1) Pesawat las arus bolak-balik (AC),

2) Pesawat las arus searah (DC),

3) Pesawat las arus bolak-balik dan searah (AC-DC), yang merupakan gabungan dari pesawat AC dan DC.

1) Pesawat Las Arus bBolak-Balik (AC)

Pesawat las jenis ini terdiri dari transformator yang dihubungkan dengan jala PLN atau dengan pembangkit listrik, motor disel, atau motor bensin. Kapasitas trafo biasanya 200 sampai 500 ampere. Sedangkan voltase (tegangan) yang ke luar dari pesawat trafo ini antara 36 sampai 70 volt, dan ini bervariasi menurut pabrik yang mengeluarkan pesawat las trafo ini. Gambar memperlihatkan salah satu jenis pesawat las transformator AC.

2) Pesawat Las Arus Searah (DC)

Pesawat ini dapat berupa pesawat tranformator rectifier, pembangkit listrik motor disel atau motor bensin, maupun pesawat pembangkit listrik yang digerakan oleh motor listrik digerakkan oleh motor listrik (motor generator).

3) Pesawat Las AC-DC

Pesawat las ini merupakan gabungan dari pesawat las arus bolak-balik dan arus searah. Dengan pesawat ini akn lebih banyak kemungkinan pemakainya karena arus yang keluar dapat searah maupun bolak-balik (AC-DC).

Pesawat las jenis ini mialnya tranformator rectifier maupun pembangkit listrik motor disel.

B. Alat-alat bantu Las

Pada pengelasan terdapat alat bantu yang terdiri dari :

1) Kabel las,

2) Pemegang elektroda,

3) Palu las,

4) Sikat kawat,

5) Klem masa,

6) Penjepit.

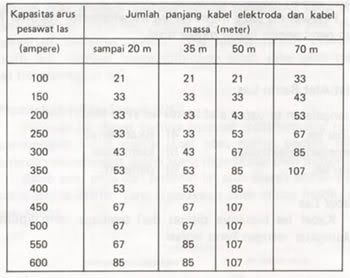

1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi.

Yang disebut kabel las ada tiga macam, yaitu :

a. Kabel elektroda , yaitu kabel yang menghubungkan pesawat las dengan elektroda.

b. Kabel masa, yaitu yang menghubungkan pesawat las dengan benda kerja.

c. Kabel tenaga, yaitu kabel yang menghubungkan sumber tenaga atau jaringan lisrtik dengan pesawat las.

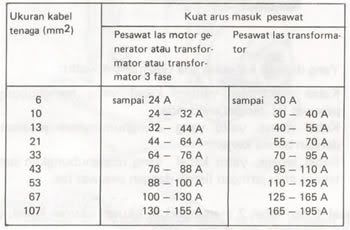

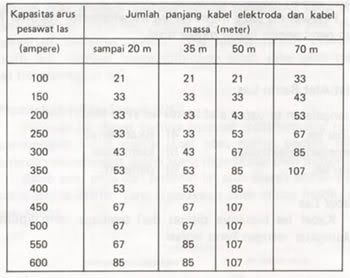

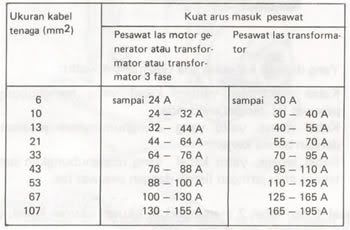

Tabel ukuran kabel las (mm²)

Tabel Ukuran kabel tenaga untuk 3 kabel konduktor

2. Pemegang Elektroda

Ujung yang berselaput dari elektroda dijepit dengan pemegang elektroda. Ini terdiri dari mulut penjepit dan pemegang yang dibungkus oleh bahan penyekat (biasanya dari embonit).

3. Palu Las

Palu ini digunakan untuk melepaskan dan mngeluarkan terak las pada jalur las dengan jalan memukulkan atau menggoreskan pada daerah las. Gunakanlah kaca mata terng pada waktu poembersihan terak, sebeb dapat memercikan pada mata.

4. Sikat Kawat

Sikat kawat digunakan untuk :

a. Membersihkan benda kerja yang akan dilas,

b. Membersihkan terak las yang sudah dilepas dari jalur las oleh pukulan palu las

5. Klem massa

Ini adalah alat untuk menghubungkan kabel masa ke benda kerja. Terbuat dari bahan yang menghantar dengan baik (tembaga). Klem masa dilengkapi dengan pegas yang kuat, yang dapat menjepit benda kerja dengan baik. Tempat yang dijepit harus bersih dari kotoran (karet, cat, minyak dan sebagainya).

6. Penjepit

Ini digubakan untuk memegang atau memindahkan benda kerja yang masih panas sehabis pengelaan.

C. Perlengkapan keselamatan Kerja

Pada perlengkapan keselamatan kerja terdiri dari :

1. Helm las (topeng las),

2. Tarung tangan

3. Baju las (apron)

4. Sepatu las

5. Kamar las

1. Helem Las (Topeng Las)

Gunanya untuk melindungi kulit muka dan mata dari sinar las (ultra violet dan infra merah).

Sinar las yang terang itu tidak boleh dilihat dengan mata langsung sampai jarak 15 meter.Kaca dari helem las atau topeng las adalah khusus yang dapat mengurangi sinar las tersebut. Dan melindungi kaca khusus tersebut dari percikan las, dipakailah kaca kaca bening pada bagian luarnya.

2. Sarung tangan

Dibuat dari kulit atau asbes lunak. Untuk memudahkan memegang pemegang elektroda. Pada waktu mengelas, sarung tangan ini selalu harus dipakai.

3. Baju Las (Apron)

Dibuat dari kulit atau asbes. Baju las yang lengkap dapat melindungi badan dan sebagaian kaki.

Untuk pengelasan posisi di atas kepala harus memakai baju las yang lengkap. Sedangkan pengelasan lainya cukup menggunakan apron.

4. Sepatu Las

Berguna untuk melindungi kaki dari semburan bunga api. Jika tidak ada sepatu las, pakailah sepatu biasa yang rapat, jangan sampai mudah kemasukan percikan bunga api.

5. Kamar Las

Kamar las dibuat dari bahan tahan api. Kamar las penting, yaitu agar orang yang ada di sekitar tidak terganggu oleh bahaya las.

Untuk mengeluarkan gas, sebaiknya kamar las dilengkapi dengan sistem ventilasi. Kamaar las dilengkapi dengan meja las yang bebas dari bahaya kebakaran. Di sekitar kamar las ditempatkan alat pemadam kebakaran dan pasir.

Teknologi Pengelasan Logam (Metal Welding) Bag. 2

C. Pengkutuban Elektroda

1. Pengkutuban Langsung

Pada pengkutuban langsung ini, kabel elektroda dipasang pada terminal negative (-) dan kabel massa pada terminal positif (+). Pengkutuban langsung sering disebutserkuit las listrik dengan elektroda negative (DC ¯ ).

2. Pengkutuban Terbalik

Untuk pengkutuban terbalik, kabel elektroda dipasang pada terminal positif dan kabel massa dipasang pada terminal negative. Pengkutuban terbalik sering disebut sirkuit las listrik elektroda positif (DC+).

1. Pengkutuban Langsung

Pada pengkutuban langsung ini, kabel elektroda dipasang pada terminal negative (-) dan kabel massa pada terminal positif (+). Pengkutuban langsung sering disebutserkuit las listrik dengan elektroda negative (DC ¯ ).

2. Pengkutuban Terbalik

Untuk pengkutuban terbalik, kabel elektroda dipasang pada terminal positif dan kabel massa dipasang pada terminal negative. Pengkutuban terbalik sering disebut sirkuit las listrik elektroda positif (DC+).

3. Pengaruh Pengkutuban Pada Hasil Las

Pemilihan jenis arus maupun pengkutuban pada pengelasan tergantung kepada :

a. Jenis bahan dasar yang akan dilas

b. Jenis elektroda yang dipergunakan

Pengaruh pengkutuban pada hasil las adalah pada penembusan lasnya. Pengkutuban langsung akan menghasilkan penembusan yang dangkal, pengkutuban terbalik akan menghasilkan penembusan yang dalam. Pada arus bolak-balik (AC), penembusan yang menghasilkan dapat dangkal dan dapat dalam, atau antara keduanya.

PERALATAN LAS LISTRIK

Peralatan las listrik ini terdiri dari :

a. Pesawat las,

b. Alat-alat bantu las,

c. Perlengkapan keselamatan kerja,

d. Elektroda.

A. Pesawat Las

Jika ditinjau dari arus yang ke luar, pesawat las dapat digolongkan menjadi :

1) Pesawat las arus bolak-balik (AC),

2) Pesawat las arus searah (DC),

3) Pesawat las arus bolak-balik dan searah (AC-DC), yang merupakan gabungan dari pesawat AC dan DC.

1) Pesawat Las Arus bBolak-Balik (AC)

Pesawat las jenis ini terdiri dari transformator yang dihubungkan dengan jala PLN atau dengan pembangkit listrik, motor disel, atau motor bensin. Kapasitas trafo biasanya 200 sampai 500 ampere. Sedangkan voltase (tegangan) yang ke luar dari pesawat trafo ini antara 36 sampai 70 volt, dan ini bervariasi menurut pabrik yang mengeluarkan pesawat las trafo ini. Gambar memperlihatkan salah satu jenis pesawat las transformator AC.

2) Pesawat Las Arus Searah (DC)

Pesawat ini dapat berupa pesawat tranformator rectifier, pembangkit listrik motor disel atau motor bensin, maupun pesawat pembangkit listrik yang digerakan oleh motor listrik digerakkan oleh motor listrik (motor generator).

3) Pesawat Las AC-DC

Pesawat las ini merupakan gabungan dari pesawat las arus bolak-balik dan arus searah. Dengan pesawat ini akn lebih banyak kemungkinan pemakainya karena arus yang keluar dapat searah maupun bolak-balik (AC-DC).

Pesawat las jenis ini mialnya tranformator rectifier maupun pembangkit listrik motor disel.

B. Alat-alat bantu Las

Pada pengelasan terdapat alat bantu yang terdiri dari :

1) Kabel las,

2) Pemegang elektroda,

3) Palu las,

4) Sikat kawat,

5) Klem masa,

6) Penjepit.

1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi.

Yang disebut kabel las ada tiga macam, yaitu :

a. Kabel elektroda , yaitu kabel yang menghubungkan pesawat las dengan elektroda.

b. Kabel masa, yaitu yang menghubungkan pesawat las dengan benda kerja.

c. Kabel tenaga, yaitu kabel yang menghubungkan sumber tenaga atau jaringan lisrtik dengan pesawat las.

Tabel ukuran kabel las (mm²)

Tabel Ukuran kabel tenaga untuk 3 kabel konduktor

2. Pemegang Elektroda

Ujung yang berselaput dari elektroda dijepit dengan pemegang elektroda. Ini terdiri dari mulut penjepit dan pemegang yang dibungkus oleh bahan penyekat (biasanya dari embonit).

3. Palu Las

Palu ini digunakan untuk melepaskan dan mngeluarkan terak las pada jalur las dengan jalan memukulkan atau menggoreskan pada daerah las. Gunakanlah kaca mata terng pada waktu poembersihan terak, sebeb dapat memercikan pada mata.

4. Sikat Kawat

Sikat kawat digunakan untuk :

a. Membersihkan benda kerja yang akan dilas,

b. Membersihkan terak las yang sudah dilepas dari jalur las oleh pukulan palu las

5. Klem massa

Ini adalah alat untuk menghubungkan kabel masa ke benda kerja. Terbuat dari bahan yang menghantar dengan baik (tembaga). Klem masa dilengkapi dengan pegas yang kuat, yang dapat menjepit benda kerja dengan baik. Tempat yang dijepit harus bersih dari kotoran (karet, cat, minyak dan sebagainya).

6. Penjepit

Ini digubakan untuk memegang atau memindahkan benda kerja yang masih panas sehabis pengelaan.

C. Perlengkapan keselamatan Kerja

Pada perlengkapan keselamatan kerja terdiri dari :

1. Helm las (topeng las),

2. Tarung tangan

3. Baju las (apron)

4. Sepatu las

5. Kamar las

1. Helem Las (Topeng Las)

Gunanya untuk melindungi kulit muka dan mata dari sinar las (ultra violet dan infra merah).

Sinar las yang terang itu tidak boleh dilihat dengan mata langsung sampai jarak 15 meter.Kaca dari helem las atau topeng las adalah khusus yang dapat mengurangi sinar las tersebut. Dan melindungi kaca khusus tersebut dari percikan las, dipakailah kaca kaca bening pada bagian luarnya.

2. Sarung tangan

Dibuat dari kulit atau asbes lunak. Untuk memudahkan memegang pemegang elektroda. Pada waktu mengelas, sarung tangan ini selalu harus dipakai.

3. Baju Las (Apron)

Dibuat dari kulit atau asbes. Baju las yang lengkap dapat melindungi badan dan sebagaian kaki.

Untuk pengelasan posisi di atas kepala harus memakai baju las yang lengkap. Sedangkan pengelasan lainya cukup menggunakan apron.

4. Sepatu Las

Berguna untuk melindungi kaki dari semburan bunga api. Jika tidak ada sepatu las, pakailah sepatu biasa yang rapat, jangan sampai mudah kemasukan percikan bunga api.

5. Kamar Las

Kamar las dibuat dari bahan tahan api. Kamar las penting, yaitu agar orang yang ada di sekitar tidak terganggu oleh bahaya las.

Untuk mengeluarkan gas, sebaiknya kamar las dilengkapi dengan sistem ventilasi. Kamaar las dilengkapi dengan meja las yang bebas dari bahaya kebakaran. Di sekitar kamar las ditempatkan alat pemadam kebakaran dan pasir.

Labels:

teknik

Saturday, April 20, 2013

Teknologi Pengelasan Logam (Metal Welding) Bag. 3

D. Elektroda

Elektroda yang dipergunakan pad alas busur mempunyai perbedaan komposisi selaput maupun kawat inti. Diantaranya adalah elektroda berselaput .

Pada elektroda ini pengelasan fluksi pada kawat inti dapat dengan cara destruksi, semprot atau celup.

Ukuran standar diameter kawat inti dari 1,5 sampai 7 mm dengan panjang antara 350 sampai 450 mm.

1. Jenis – jenis Selaput Fluksi Elektroda

Bahan untuk selaput fluksi elektroda tergantung pada kegunaanya, yaitu antara lain selulosa, kalium karbonat, tintanikum dioksida, kaolin, kalium oksida mangan, oksida besi, serbuk besi, besi silicon, besi mangan dan sebagainya, dengan persentase yang berbeda-beda untuk tiap jenis elektroda.

2. Tebal selaput

Tergantung dari jenisnya, tebal selaput elektroda antara 10% sampai 50% dari diameter elektroda.

Pada waktu pengelasan selaput elektroda ini nakan ikut mencair dan menghasilkan gas CO2 yang melindungi cairan las, busur listrik, dan sebagian benda kerja terhadap udara luar.

Udara luar yang mengandunng O2 dan N akan dapat mempengaruhi sifat mekanik dari logam las. Cairan selaput yang disebut terak akan tereapung dadn membeku melapisi permukaan las yang masih panas.

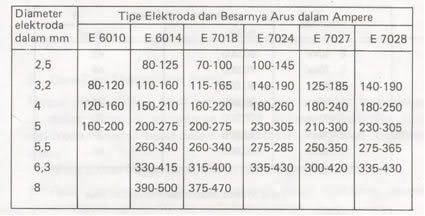

Memilih Besar Arus Listrik

Besarnya arus listrik untuk pengelasan tergantung pada ukuran diameter dan macam-macam elektroda las.

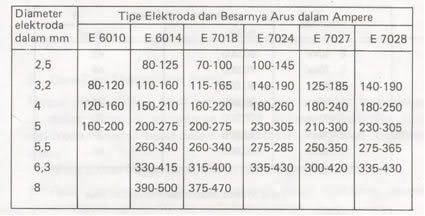

Tabel Besar arus dalam ampere dan diameter (mm)

Keterangan :

a. E menyatakan elektroda

b. Dua angka setelah E (misalnya 60 atau 70) menyatakan kekuatan tarik defosit las dalam ribuan dengan 1b/inchi²

c. Angka ketiga setelah E menyatakan posisi pengelasan, yaitu :

- Angka (1) untuk pengelasan segala posisi,

- Angka (2) untuk pengelasan posisi datar dan bawah tangan.

d. Angka ke empat setelah E menyatakan jenis selaput dan jenis arus yang cocok dipakai untuk pengelasan.

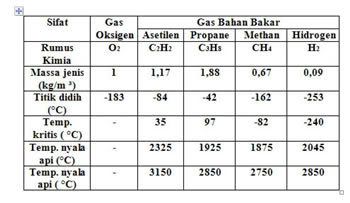

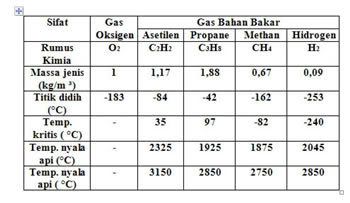

Dasar- dasar Las Gas

Las gas, yang dilapangann lebih dikenal dengan istilah las karbit, sebenarnya adalah pengelasan yang dilaksanakan dengan pencampuran 2 jenis gas sebagai pembentuk nyala api dan sebagai sumber panas. Dalam proses las gas ini, gas yang digunakan adalah campuran dari gasa Oksigen (O2) dan gas lain sebagai gas bahan bakar (fuel gas). Gas bahan bakar yang paling popular dan paling banyak digunakan dibengkel-bengkel adalah gas Aetilen ( dari kata “acetylene”, dan memiliki rumus kimia C2H2 ). Gas ini nmemiliki beberapa kelebihan dibandingkan gas bahan bakar lain. Kelebihan yang dimiliki gas Asetilen antara lain menghasilkan temperature nyala api lebih tinggi dari gas bahan bakar lainya, baik bila dicampur dengan udara ataupun Oksigen.

Dari table diatas, gas-gas lain yang juga berperan adalah gas propane (LPG), methane dan hydrogen. Karena temperature nyala api yang dihasilkan lebih rendah dari gas asitilen maka ketiga jenis gas ini jarang dipakai sebagai gas pencampur.

Seperti disebut diatas, gas Asetilen merupakan jenis gas yang paling banyak digunakan sebagi bpencampuran dengan gas Oksigen. Jika gas Asetilen digunakan sebagi gas pencampur maka seringkali proses pengelasan disebut dengan las karbit. Gas Asetilen ini sebenarnya dihasilkan dari reaksi batu Kalsium KARBIDA (orang-orang menyebut karbit). Dengan air. Jadi jika Kalsium Karbida ini disiram atau dicelupkan ke dalam air maka akan terbentuk gas Asetilen. Jadi penyebutan nama las karbit hanya untuk mencirikan bahwa gas yang digunakan salah satunya adalah gas Asetilen.

Selain dikenal dengan nama las karbit, kadang-kadang masyarakat umum menyebut kan juga dengan nama lain yaitu las MDQ. Penyebutan nama MDQ ini sesungguhnya mengacu pada satu merk batu karbit. Jadi nama las karbit atau las asetilen atau las MDQ sebenarnya adalah satu nama proses las yan sama.

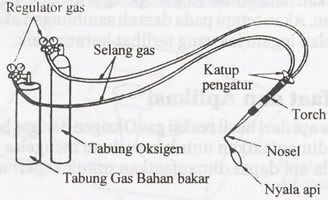

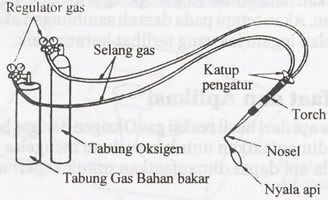

Untuk dapat melakukan pengelasan dengan car alas gas, diperlukan peralatan seperti tabung gas Oksigen dan tabung gas Asetilen, katup tabung, regulator (pengatur tekana gas), selang gas dan torch (brander). Kedua gas Oksigen dan Asetilen keluar dari masing-masing tabung dengan tekanna tertentu, mengalir menuju torch melalui regulator dan selang gas. Setelah sampai di torch kedua gas tercampur dan akhirnya keluar dari ujung nosel torch. Dengan bantuan pematik api, campuran gas yang keluar dari ujung nosel membentuk nyala api denagn intensitas tertentu

Peralatan dalam Proses Las Gas

Proses las gas (dibuku ini akan sering disebutkan las gas untuk mencirikan bahwa las yang dimaksud adalah las yang melibatkann campuran gas Oksigen dan gas bahan bakar) umumnya dipakai secar manual yaitu dikerjakan oleh tangan juru las. Pengaturan panas dan pemberian kawat las dilakukan oleh kombinasi kedua tangan juru las. Oleh karena itu, kualitas sambungan nantinya akan diperngaruhi oleh ketrampilan dan keahlian si juru las.

Sebenarnya suadah ada pengembangan dari proses las gas ini menjadi semi-otomatis atau “dimensikan”. Tentu saja hal itu dilaarbelakangi oleh keinginan untuk mendapatkan kualitas ambungan yang lebih baik. Dengan system yang sudah otomatis maka pengaturan panas dan pemberian kawat las akan lebih baik lagi. Kebanyakan otomatis system diterapkan apada operasi-operai pemotongan pelat logam dimana pada sitem itu kecepatan pemotongn dapat diatur.

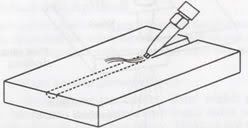

Proses las gas dapat dilaksanakan dengan pemberian kawat las (atau istilah logam pengisi) atau tidak sama sekali. Satu syarat dimana diperlukan logam pengisi atau tidak adalah dilihat dari ketebalan pelat yang akan di las. Jika pelat itu tipis maka untuk menyambungnya dapat dilakukan tanpa memberikan logam pengisi, sedangkan untuk pelat-pelat tebal diperlukan logam pengisi untuk menjamin sambungan yang optimal. Jika pada pelat tipis dipaksakan harus diberi logam pengisi maka hal itu mungkin saja dilakukan. Akan tetapi pada daerah sambungan akan nampak tonjolan logam las yang terlihat kurang baik.

Nyala api dari hasil reaksi gas Oksigen dan gas bahan bakar tidak hanya dimanfaatkan untuk keperluan mengelas saja. Lebih dari itu, nyala api dapat dimanfaatkan untuk keperluan lainnya, seperti :

1. Operasi branzing ( flame brazing )

Yang dimaksud dengan branzing disini adalah proses penyambunngan tanpa mencairkan logam induk yang disambung, hanya logam pengisi saja. Misalnya saja proses penyambungan pelat baja yang menggunakan kawat las dari kuningan. Ingat bahwa titik cair Baja ( ± 1550 °C) lebih tinggi dari kuningan ( sekitar 1080°C). dengan perbedaan titik car itu, proses branzing, akan lebih mudah dilaksanakan daripada proses pengelasan.

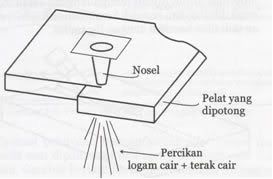

2. Operasi pemotongan logam ( flame cutting )

Kasus pemotongan logam sebenarnya dapat dilakukan dengan berbagai cara. Proses penggergajian (sewing) dan menggunting (shearing) merupakan contoh dari proses pemotongan logam dan lembaran logam.

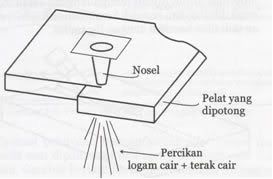

Operasi Pemotong Pelat Logam

Proses menggunting hanya cocok diterapkan pada lembaran logam yang ketebalannya tipis. Proses penggergajian dapat diterapkan pada pelat yang lebih tebal tetapi memerlukan waktu pemotongan yang lebih lama. Untuk dapat memotong pelat tebal denngan waktu lebih singkat dari cara gergaji maka digunakan las gas ini denngan peralatan khusus misalnya mengganti torch nya ( dibengkel-bengkel menyebutnya brender ).

Pemotongan pelat logam dengan nyala api ini dilakukan dengan memberikan suplai gas Oksigen berlebih. Pemberian gas Oksigen lebih, dapat diatur pada torch yang memang dibuat untuk keperluan memotong.

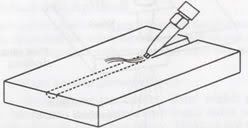

3. Operasi perluasan / pencukilan (flame gauging)

Operasi perluasan dan pencukilan ini biasanya diterapkan pada produk/komponen logam yang terdapat cacat/retak permukaannya. Retak/cacat tadi sebelum ditambal kembali dengan pengelasan, terlebih dahulu dicukil atau diperluas untuk tujuan menghilangkan retak itu. Setelah retak dihilangkan barulah kemudian alur hasil pencungkilan tadi diisi kembali dengan logam las.

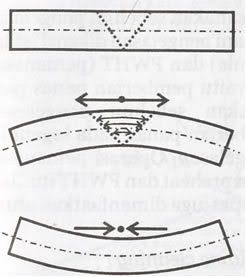

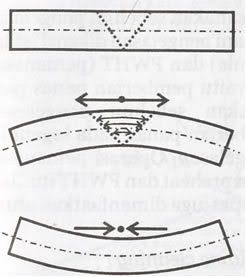

4. Operasi pelurusan (flame straightening)

Operasi pelurusan dilaksanakan dengan memberikan panas pada komponen dengan bentuk pola pemanasan tertentu. Ilustrasi dibawah ini menunjukkan prinsip dasar pemuaian dan pengkerutan pada suatu logam batang.

Batang lurus dipanaskan dengan pola pemanasan segitiga

Logam cenderung memuai pada saat dipanaskan. Daerah pemanasan tersebut menghasilkan pemuaian yang besar.

Logam mengkerut pasa saat didinginkan. Daerah pemanasan terbesar menghasilkan pengkerutan yang besar pula.

Prinsip Pemuaian dan Pengkerutan Logam

Las Gas Asetilen

A. Peralatan

Untuk dapat mengelas atau memotong ataupun fungsi lainya dari proses las gas maka diperlukan peralatan yang dapat menunjang fungsi-fungsi itu. Secara umum, peralatan yang digunakan dalam gas iniadalah :

1. Tabung gas Oksigen dan tabung gas bahan bakar,

2. Katup silinder/tabung,

3. Regulator,

4. Selang gas,

5. Torch,

6. Peralatan pengaman

1. Tabung Gas

Tabung gas berfungsi untuk menampung gas atau gas cair dalam kondisi bertekanan. Umumnya tabung gas dibuat dari Baja, tetapi sekarang ini sudah banyak tabung-tabung gas yang terbuat dari paduan Alumunium. Tabung gas tersedia dalam bentuk beragam mulai berukuran kecil hingga besar. Ukuran tabung ini dibuat berbeda karena disesuaikan dengan kapasitas daya tampung gas dan juga jenis gas yang ditampung.

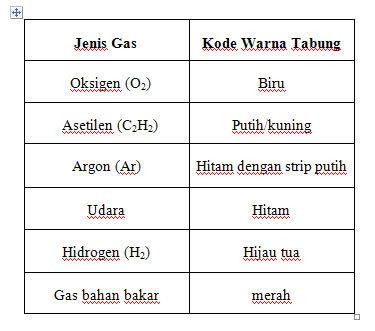

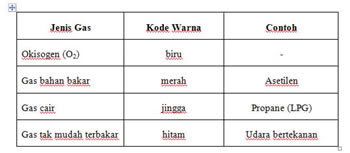

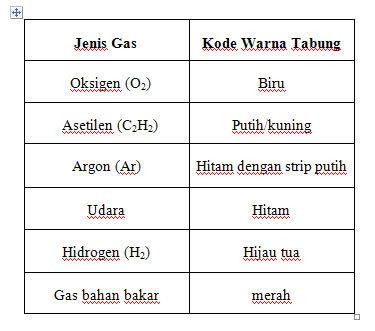

Untuk membedakan tabung gas apakah didalamnya berisi gas Oksigen, Asetilen atau gas lainya dapat dilihat dari kode warna yang ada pada tabung itu. Table berikut ini menunjukan kode warna tabung gas untuk berbagai jenis warna.

2. Katup Tabung

Sedang pengatur keluarnya gas dari dalam tabung maka digunakan katup. Katup ini ditempatkan tepat dibagian atas dari tabung. Pada tabung gas Oksigen, katup biasanya dibuat dari material Kuningan, sedangkan untuk tabung gas Asetilen, katup ini terbuat dari material Baja.

3. Regulator

Regulator atau lebih tepat dikatakan Katup Penutun Tekan, dipasang pada katub tabung dengan tujuan untuk mengurangi atau menurunkan tekann hingga mencapai tekana kerja torch. Regulator ini juga berperan untuk mempertahankan besarnya tekanan kerja selama proses pengelasan atau pemotongan. Bahkan jika tekanan dalam tabung menurun, tekana kerja harus dipertahankan tetap oleh regulator.

Pada regulator terdapat bagian-bagian seperti saluran masuk, katup pengaturan tekan kerja, katup pengaman, alat pengukuran tekanan tabung, alat pengukuran tekanan kerja dan katup pengatur keluar gas menuju selang.

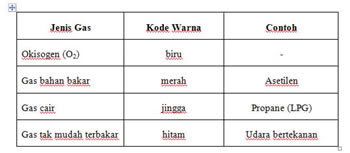

4. Selang Gas

Untuk mengalirkan gas yang keluar dari tabung menuju torch digunakan selang gas. Untuk memenuhi persyaratan keamanan, selang harus mampu menahan tekan kerja dan tidak mudah bocor. Dalam pemakaiannya, selang dibedakan berdasarkan jenis gas yang dialirkan. Untuk memudahkan bagimana membedakan selang Oksigen dan selang Asetilen mak cukup memperhatikan kode warna pada selang. Berikut ini diperlihatkan table yang berisi informasi tentang perbedaan warna untuk membedakan jenis gas yang mengalir dalam selang.

Torch

Gas yang dialirkan melalui selang selanjutnya diteruskan oleh torch, tercampur didalamnya dan akhirnya pada ujuang nosel terbentuk nyala api. Dari keterangan diatas, toch memiliki dua fungsi yaitu :

a. Sebagai pencampur gas oksigen dan gas bahan bakar.

b. Sebagai pembentuk nyala api diujung nosel.

Torch dapat dapat dibagi menjadi beberapa jenis menurut klasifikasi berikut ini :

1. Menurut cara/jalannya gas masuk keruang pencampur.

Dibedakan atas :

Injector torch (tekanan rendah)

Pada torch jenis ini, tekanan gas bahan bakar selalu dibuat lebih rendah dari tekanan gas oksigen.

Equal pressure torch (torch bertekanan sama)

Pada torch ini, tekanan gas oksigen dan tekanan gas bahan bakar pada sisi saluran masuk sama besar.proses pencampuran kedua gas dalam ruang pencampur berlangsung dalam tekanan yang sama.

2. Menurut ukuran dan berat. Dibedakan atas :

- Toch normal

- Torch ringan/kecil

3. Menurut jumlah saluran nyala api. Dibedakan atas :

- Torch nyala api tunggal

- Torch nyala api jamak

4. Menurut gas yang digunakan. Dibedakan atas :

- Torch untuk gas asetilen

- Torch untuk gas hydrogen, dan lain-lain.

5. Menurut aplikasi. Dibedakan atas :

- Torch manual

- Torch otomatik/semi otomatik.

Elektroda yang dipergunakan pad alas busur mempunyai perbedaan komposisi selaput maupun kawat inti. Diantaranya adalah elektroda berselaput .

Pada elektroda ini pengelasan fluksi pada kawat inti dapat dengan cara destruksi, semprot atau celup.

Ukuran standar diameter kawat inti dari 1,5 sampai 7 mm dengan panjang antara 350 sampai 450 mm.

1. Jenis – jenis Selaput Fluksi Elektroda

Bahan untuk selaput fluksi elektroda tergantung pada kegunaanya, yaitu antara lain selulosa, kalium karbonat, tintanikum dioksida, kaolin, kalium oksida mangan, oksida besi, serbuk besi, besi silicon, besi mangan dan sebagainya, dengan persentase yang berbeda-beda untuk tiap jenis elektroda.

2. Tebal selaput

Tergantung dari jenisnya, tebal selaput elektroda antara 10% sampai 50% dari diameter elektroda.

Pada waktu pengelasan selaput elektroda ini nakan ikut mencair dan menghasilkan gas CO2 yang melindungi cairan las, busur listrik, dan sebagian benda kerja terhadap udara luar.

Udara luar yang mengandunng O2 dan N akan dapat mempengaruhi sifat mekanik dari logam las. Cairan selaput yang disebut terak akan tereapung dadn membeku melapisi permukaan las yang masih panas.

Memilih Besar Arus Listrik

Besarnya arus listrik untuk pengelasan tergantung pada ukuran diameter dan macam-macam elektroda las.

Tabel Besar arus dalam ampere dan diameter (mm)

Keterangan :

a. E menyatakan elektroda

b. Dua angka setelah E (misalnya 60 atau 70) menyatakan kekuatan tarik defosit las dalam ribuan dengan 1b/inchi²

c. Angka ketiga setelah E menyatakan posisi pengelasan, yaitu :

- Angka (1) untuk pengelasan segala posisi,

- Angka (2) untuk pengelasan posisi datar dan bawah tangan.

d. Angka ke empat setelah E menyatakan jenis selaput dan jenis arus yang cocok dipakai untuk pengelasan.

Dasar- dasar Las Gas

Las gas, yang dilapangann lebih dikenal dengan istilah las karbit, sebenarnya adalah pengelasan yang dilaksanakan dengan pencampuran 2 jenis gas sebagai pembentuk nyala api dan sebagai sumber panas. Dalam proses las gas ini, gas yang digunakan adalah campuran dari gasa Oksigen (O2) dan gas lain sebagai gas bahan bakar (fuel gas). Gas bahan bakar yang paling popular dan paling banyak digunakan dibengkel-bengkel adalah gas Aetilen ( dari kata “acetylene”, dan memiliki rumus kimia C2H2 ). Gas ini nmemiliki beberapa kelebihan dibandingkan gas bahan bakar lain. Kelebihan yang dimiliki gas Asetilen antara lain menghasilkan temperature nyala api lebih tinggi dari gas bahan bakar lainya, baik bila dicampur dengan udara ataupun Oksigen.

Dari table diatas, gas-gas lain yang juga berperan adalah gas propane (LPG), methane dan hydrogen. Karena temperature nyala api yang dihasilkan lebih rendah dari gas asitilen maka ketiga jenis gas ini jarang dipakai sebagai gas pencampur.

Seperti disebut diatas, gas Asetilen merupakan jenis gas yang paling banyak digunakan sebagi bpencampuran dengan gas Oksigen. Jika gas Asetilen digunakan sebagi gas pencampur maka seringkali proses pengelasan disebut dengan las karbit. Gas Asetilen ini sebenarnya dihasilkan dari reaksi batu Kalsium KARBIDA (orang-orang menyebut karbit). Dengan air. Jadi jika Kalsium Karbida ini disiram atau dicelupkan ke dalam air maka akan terbentuk gas Asetilen. Jadi penyebutan nama las karbit hanya untuk mencirikan bahwa gas yang digunakan salah satunya adalah gas Asetilen.

Selain dikenal dengan nama las karbit, kadang-kadang masyarakat umum menyebut kan juga dengan nama lain yaitu las MDQ. Penyebutan nama MDQ ini sesungguhnya mengacu pada satu merk batu karbit. Jadi nama las karbit atau las asetilen atau las MDQ sebenarnya adalah satu nama proses las yan sama.

Untuk dapat melakukan pengelasan dengan car alas gas, diperlukan peralatan seperti tabung gas Oksigen dan tabung gas Asetilen, katup tabung, regulator (pengatur tekana gas), selang gas dan torch (brander). Kedua gas Oksigen dan Asetilen keluar dari masing-masing tabung dengan tekanna tertentu, mengalir menuju torch melalui regulator dan selang gas. Setelah sampai di torch kedua gas tercampur dan akhirnya keluar dari ujung nosel torch. Dengan bantuan pematik api, campuran gas yang keluar dari ujung nosel membentuk nyala api denagn intensitas tertentu

Peralatan dalam Proses Las Gas

Proses las gas (dibuku ini akan sering disebutkan las gas untuk mencirikan bahwa las yang dimaksud adalah las yang melibatkann campuran gas Oksigen dan gas bahan bakar) umumnya dipakai secar manual yaitu dikerjakan oleh tangan juru las. Pengaturan panas dan pemberian kawat las dilakukan oleh kombinasi kedua tangan juru las. Oleh karena itu, kualitas sambungan nantinya akan diperngaruhi oleh ketrampilan dan keahlian si juru las.

Sebenarnya suadah ada pengembangan dari proses las gas ini menjadi semi-otomatis atau “dimensikan”. Tentu saja hal itu dilaarbelakangi oleh keinginan untuk mendapatkan kualitas ambungan yang lebih baik. Dengan system yang sudah otomatis maka pengaturan panas dan pemberian kawat las akan lebih baik lagi. Kebanyakan otomatis system diterapkan apada operasi-operai pemotongan pelat logam dimana pada sitem itu kecepatan pemotongn dapat diatur.

Proses las gas dapat dilaksanakan dengan pemberian kawat las (atau istilah logam pengisi) atau tidak sama sekali. Satu syarat dimana diperlukan logam pengisi atau tidak adalah dilihat dari ketebalan pelat yang akan di las. Jika pelat itu tipis maka untuk menyambungnya dapat dilakukan tanpa memberikan logam pengisi, sedangkan untuk pelat-pelat tebal diperlukan logam pengisi untuk menjamin sambungan yang optimal. Jika pada pelat tipis dipaksakan harus diberi logam pengisi maka hal itu mungkin saja dilakukan. Akan tetapi pada daerah sambungan akan nampak tonjolan logam las yang terlihat kurang baik.

Nyala api dari hasil reaksi gas Oksigen dan gas bahan bakar tidak hanya dimanfaatkan untuk keperluan mengelas saja. Lebih dari itu, nyala api dapat dimanfaatkan untuk keperluan lainnya, seperti :

1. Operasi branzing ( flame brazing )

Yang dimaksud dengan branzing disini adalah proses penyambunngan tanpa mencairkan logam induk yang disambung, hanya logam pengisi saja. Misalnya saja proses penyambungan pelat baja yang menggunakan kawat las dari kuningan. Ingat bahwa titik cair Baja ( ± 1550 °C) lebih tinggi dari kuningan ( sekitar 1080°C). dengan perbedaan titik car itu, proses branzing, akan lebih mudah dilaksanakan daripada proses pengelasan.

2. Operasi pemotongan logam ( flame cutting )

Kasus pemotongan logam sebenarnya dapat dilakukan dengan berbagai cara. Proses penggergajian (sewing) dan menggunting (shearing) merupakan contoh dari proses pemotongan logam dan lembaran logam.

Operasi Pemotong Pelat Logam

Proses menggunting hanya cocok diterapkan pada lembaran logam yang ketebalannya tipis. Proses penggergajian dapat diterapkan pada pelat yang lebih tebal tetapi memerlukan waktu pemotongan yang lebih lama. Untuk dapat memotong pelat tebal denngan waktu lebih singkat dari cara gergaji maka digunakan las gas ini denngan peralatan khusus misalnya mengganti torch nya ( dibengkel-bengkel menyebutnya brender ).

Pemotongan pelat logam dengan nyala api ini dilakukan dengan memberikan suplai gas Oksigen berlebih. Pemberian gas Oksigen lebih, dapat diatur pada torch yang memang dibuat untuk keperluan memotong.

3. Operasi perluasan / pencukilan (flame gauging)

Operasi perluasan dan pencukilan ini biasanya diterapkan pada produk/komponen logam yang terdapat cacat/retak permukaannya. Retak/cacat tadi sebelum ditambal kembali dengan pengelasan, terlebih dahulu dicukil atau diperluas untuk tujuan menghilangkan retak itu. Setelah retak dihilangkan barulah kemudian alur hasil pencungkilan tadi diisi kembali dengan logam las.

4. Operasi pelurusan (flame straightening)

Operasi pelurusan dilaksanakan dengan memberikan panas pada komponen dengan bentuk pola pemanasan tertentu. Ilustrasi dibawah ini menunjukkan prinsip dasar pemuaian dan pengkerutan pada suatu logam batang.

Batang lurus dipanaskan dengan pola pemanasan segitiga

Logam cenderung memuai pada saat dipanaskan. Daerah pemanasan tersebut menghasilkan pemuaian yang besar.

Logam mengkerut pasa saat didinginkan. Daerah pemanasan terbesar menghasilkan pengkerutan yang besar pula.

Prinsip Pemuaian dan Pengkerutan Logam

Las Gas Asetilen

A. Peralatan

Untuk dapat mengelas atau memotong ataupun fungsi lainya dari proses las gas maka diperlukan peralatan yang dapat menunjang fungsi-fungsi itu. Secara umum, peralatan yang digunakan dalam gas iniadalah :

1. Tabung gas Oksigen dan tabung gas bahan bakar,

2. Katup silinder/tabung,

3. Regulator,

4. Selang gas,

5. Torch,

6. Peralatan pengaman

1. Tabung Gas

Tabung gas berfungsi untuk menampung gas atau gas cair dalam kondisi bertekanan. Umumnya tabung gas dibuat dari Baja, tetapi sekarang ini sudah banyak tabung-tabung gas yang terbuat dari paduan Alumunium. Tabung gas tersedia dalam bentuk beragam mulai berukuran kecil hingga besar. Ukuran tabung ini dibuat berbeda karena disesuaikan dengan kapasitas daya tampung gas dan juga jenis gas yang ditampung.

Untuk membedakan tabung gas apakah didalamnya berisi gas Oksigen, Asetilen atau gas lainya dapat dilihat dari kode warna yang ada pada tabung itu. Table berikut ini menunjukan kode warna tabung gas untuk berbagai jenis warna.

2. Katup Tabung

Sedang pengatur keluarnya gas dari dalam tabung maka digunakan katup. Katup ini ditempatkan tepat dibagian atas dari tabung. Pada tabung gas Oksigen, katup biasanya dibuat dari material Kuningan, sedangkan untuk tabung gas Asetilen, katup ini terbuat dari material Baja.

3. Regulator

Regulator atau lebih tepat dikatakan Katup Penutun Tekan, dipasang pada katub tabung dengan tujuan untuk mengurangi atau menurunkan tekann hingga mencapai tekana kerja torch. Regulator ini juga berperan untuk mempertahankan besarnya tekanan kerja selama proses pengelasan atau pemotongan. Bahkan jika tekanan dalam tabung menurun, tekana kerja harus dipertahankan tetap oleh regulator.

Pada regulator terdapat bagian-bagian seperti saluran masuk, katup pengaturan tekan kerja, katup pengaman, alat pengukuran tekanan tabung, alat pengukuran tekanan kerja dan katup pengatur keluar gas menuju selang.

4. Selang Gas

Untuk mengalirkan gas yang keluar dari tabung menuju torch digunakan selang gas. Untuk memenuhi persyaratan keamanan, selang harus mampu menahan tekan kerja dan tidak mudah bocor. Dalam pemakaiannya, selang dibedakan berdasarkan jenis gas yang dialirkan. Untuk memudahkan bagimana membedakan selang Oksigen dan selang Asetilen mak cukup memperhatikan kode warna pada selang. Berikut ini diperlihatkan table yang berisi informasi tentang perbedaan warna untuk membedakan jenis gas yang mengalir dalam selang.

Torch

Gas yang dialirkan melalui selang selanjutnya diteruskan oleh torch, tercampur didalamnya dan akhirnya pada ujuang nosel terbentuk nyala api. Dari keterangan diatas, toch memiliki dua fungsi yaitu :

a. Sebagai pencampur gas oksigen dan gas bahan bakar.

b. Sebagai pembentuk nyala api diujung nosel.

Torch dapat dapat dibagi menjadi beberapa jenis menurut klasifikasi berikut ini :

1. Menurut cara/jalannya gas masuk keruang pencampur.

Dibedakan atas :

Injector torch (tekanan rendah)

Pada torch jenis ini, tekanan gas bahan bakar selalu dibuat lebih rendah dari tekanan gas oksigen.

Equal pressure torch (torch bertekanan sama)

Pada torch ini, tekanan gas oksigen dan tekanan gas bahan bakar pada sisi saluran masuk sama besar.proses pencampuran kedua gas dalam ruang pencampur berlangsung dalam tekanan yang sama.

2. Menurut ukuran dan berat. Dibedakan atas :

- Toch normal

- Torch ringan/kecil

3. Menurut jumlah saluran nyala api. Dibedakan atas :

- Torch nyala api tunggal

- Torch nyala api jamak

4. Menurut gas yang digunakan. Dibedakan atas :

- Torch untuk gas asetilen

- Torch untuk gas hydrogen, dan lain-lain.

5. Menurut aplikasi. Dibedakan atas :

- Torch manual

- Torch otomatik/semi otomatik.

Labels:

teknik