Pendahuluan

Latar Belakang

Kebutuhan logam ternyata

tidak hanya sebatas benda dengan permukaan rata. Kebutuhan akan logam juga

berkembang pesat seiring dengan teknologi yang mendukungnya. Sekarang kita bisa

menghasilkan benda logam dalam bentuk apaun tanpa harus mengalami proses

penenmpaan.

Pada zaman dahulu untuk menhasilkan logam yang berbentuk

rumit maka benda haruslah di panaskan dan dipukul sebagaimana proses penempaan

pada umumnya. Namun seiring kemajuan zaman tuntutan akan kebutuhan logam

semakin meningkat dan atas tuntutan itulah kini telah tercipta tungku-tungku

pelebur besi yang menhasilkan suhu diatas 1500 °C.

Penggunaan dapur induksi

di industri pengecoran logam dewasa ini telah semakin berkembang. Hal ini

terutama karena tanur induksi menjanjikan beberapa kelebihan antara lain:

- Hasil peleburan bersih.

- Mudah dalam

mengatur/mengendalikan temperatur.

- Komposisi cairan homogen.

- Efisiensi penggunaan energi

panas tinggi.

- Dapat digunakan untuk melebur

berbagai jenis material.

Namun demikian terdapat

pula hambatan/kendala yang perlu diperhatikan yaitu:

· Infestasi biaya beban

tetap yang cukup besar menuntut loading yang tinggi.

· Biaya operasi yang besar

menuntut tingkat kegagalan yang rendah.

· Dibutuhkan operator

maupun teknisi berpengalaman dalam mengoperasikannya.

· Tingkat bahaya besar,

mengingat tanur ini menggunakan enerji listrik yang sangat besar.

· Biaya perawatan besar.

Dengan demikian walaupun

tanur induksi menjanjikan banyak keuntungan namun menuntut perlakuan dan

pengoperasian yang benar, meliputi:

·

Keterampilan operator.

·

Penggunaan bahan baku dengan spesifikasi jelas.

·

Preventive maintenance yang intensiv.

Sejarah Singkat

Sejarah peleburan logam

telah dimulai kurang lebih sejak 4000 SM, yaitu sejak manusia mengenal cara

mencairkan logam dan membuat cetakan perhiasan dari emas atau perak tempaan

yang berkembang untuk pembuatan senjata atau peralatan pertania.

Dengan

ditemukannya teknik peleburan dan cetakan tembaga cair maka mulailah terjadi

perkembangan teknik peleburan logam campuran seperti perunggu.

Sejalan

dengan ditemukannya teknik tanur datar dan tuntutan kebutuhan peralatan sesuai

dengan kondisi jaman saat itu, peleburan logam mulai banyak digunakan oleh

bangs-bangsa di sekitar laut tengah, dari Yunani hingga ke India. Walaupun

demikian baru pada abad 14 teknik peleburan dilakukan secara besar-besaran oleh

Jerman dan Italia menemukan tanur tiup berbentuk silinder sebagai pengganti

tanur datar. Teknik peleburan ini dilakukan dengan meletakkan biji besi dan

arang batu secara bergantian kemudain dituangkan secara langsung logam cair

yang didapat dari bii besi ke dalam cetakan. Produksi yang dihasilkan adalah

tungku, pipa, meriam dan pelurunya.

Peleburan

ini semakin pesat dengan ditemukannya kokas di Inggris pada abad ke 18,

kemudaian oleh Prancis kokas ini dikembangkan untuk dapat mencairkan kembali

besi kasar dalam tanut kecil seperti tanur cupola yang saat ini banyak

digunakan.Dengan penemuan tanur ini, produk-produk logam lain juga telah

dihasilkan seperti produk baja dari besi kasar pada abad ke 19.

Prinsip proses peleburan

dengan dapur induksi.

Dapur induksi bekerja

dengan prinsip transformator dengan kumparan primer dialiri arus AC dari sumber

tenaga dan kumparan sekunder. Kumparan sekunder yang diletakkan didalam medan

mahnit kumparan primer akan menghasilkan arus induksi. Berbeda dengan

transformator, kumparan sekunder digantikan oleh bahan baku peleburan serta

dirancang sedemikian rupa agar arus induksi tersebut berubah menjadi panas yang

sanggup mencairkannya.

Dapur

induksi mempunyai prinsip transformator yaitu arus bolak-balik dapat

ditransformatorkan atau dapat mengubah tenaga arus bolak-balik dari tekanan

yang tinggi ke tekanan yang rendah dengan arus yang tinggi. Dapur induksi

mempergunakan tiga kumparan dengan mempergunakan arus berputar. Inti tidak

dipergunakan pada dapur ini dan sebagai ganti inti dipergunakan cairan baja.

Dapur ini mengunakan arus liar yang kuat yang dialirkan ke dalam cairan baja

untuk dirubah menjadi panas, sehingga panas yang dihasilkan dapat digunakan

untuk melebur baja. Kesukaran yang timbul dalam menggunakan dapur adalah

merubah frekuensi tinggi menjadi frekuensi terbatas atau rendah. Lilitan primer

terbuat dari tembaga yang dibuat berlubang untuk aliran air pendingin.

Sesuai dengan frekuensi

kerja yang digunakan, tanur induksi dikatagorikan sebagai tanur induksi

frekuensi jala-jala (50 Hz – 60 Hz) dengan kapasitas lebur diatas 1 ton/jam dan

tanur induksi frekuensi menengah (150 Hz – 10000 Hz) untuk tanur dengan

kapasitas lebur rendah.

Frekuensi jala-jala pada

tanur induksi frekuensi menengah diubah terlebih dahulu dengan menggunakan

thyristor menjadi freukensi yang lebih tinggi sebelum dialirkan kekumparan

primer.

Skema tanur induksi

frekuensi menengah.

Secara umum dapur

induksi terdiri dari 2 jenis yaitu:

- dapur induksi jenis saluran,

yang digunakan sebagai holding furnace (hanya berfungsi untuk menahan

temperatur cairan agar tidak turun).

- dapur induksi jenis krus, yang

digunakan sebagai tanur peleburan.

Prinsip pemanasan tanur

induksi jenis saluran2.

Pemanasan hanya

dilakukan pada bagian saluran cairan. Bahan cair yang panas akan bergerak

keatas, sedangkan bahan cair yang dinggin bergerak kebawah mengisi saluran.

Dengan demikian cairan didalam tanur akan mengalami sirkulasi.

Potongan melintang tanur

induksi jenis saluran2.

Prinsip pemanasan dapur

induksi jenis krus2.

Potongan melintang tanur

induksi jenis krus2.

Tanur induksi jenis krus

dikonstruksi sedemikian rupa disesuaikan dengan ukuran dan jenis bahan yang

dilebur, sehingga terdapat tanur induksi frekuensi jala-jala, tanur induksi

frekuensi menengah dan tanur induksi frekuensi tinggi.

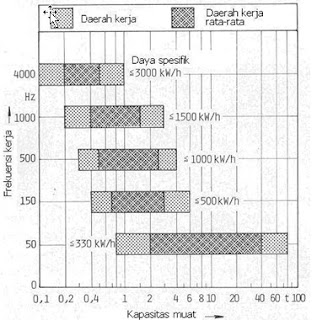

Daerah kerja frekuensi

terhadap kapasitas muat tanur2.

Hal penting yang harus

diperhatikan dalam memilih frekuensi kerja tanur induksi adalah hubungannya

dengan ukuran minimum bahan baku yang dapat ditembus oleh frekuensi tersebut,

sebagai berikut:

dimana:

δ = kedalaman

penetrasi elektromagnetik [m].

K = Konstanta bahan

baku.

f = Frekuensi kerja

[Hz].

Ukuran minimum bahan

baku yang dapat dilebur tanpa bantuan cairan adalah:

D = 3,5 x δ

Oleh Brown Bovery Co.

ditabelkan sebagai berikut.

Dimensi minimum bahan

baku [mm]

Dengan demikian bahan

baku peleburan pada tanur induksi dengan frekuensi kerja terpasang yang

memiliki dimensi lebih kecil dari harga yang tertulis pada tabel diatas, harus

dilebur dengan bantuan sisa cairan didalam tanur.

Pada tanur induksi

frekuensi jala-jala (50 Hz), mengingat dimensi bahan baku minimumnya sedemikian

besar, maka peleburan pertama selalu dimulai dengan bahan berukuran besar

sebagai starting-block serta selalu disisakan sekurang-kurangnya 1/3 cairan

didalam tanur untuk membantu proses peleburan berikutnya.

Akibat dari adanya arus

induksi yang terus menerus mengalir didalam cairan maka akan terjadi pergerakan

cairan yang disebut sebagai stirring. Kualitas dan kuantitas stirring

ditentukan oleh tinggi atau rendahnya frekuensi kerja dan jumlah fasa listrik

yang digunakan.

Stirring pada 1 fasa (a)

dan 3 fasa (b).

Sedangkan frekuensi

kerja yang semakin rendah akan mengakibatkan stirring secara kualitatif menjadi

semakin besar namun kuantitatif sedikit sehingga akan muncull sebagai gejolak

cairan. Frekuensi kerja yang semakin tinggi akan mengakibatkan stirring yang

terjadi kecil namun merata disetiap bagian dari cairan, sehingga cairan akan

tampak lebih tenang.

Cara kerja dapur induksi sebagai

berikut.

Pertama sekali dilakukan pengisian

dapur dengan baja rongsokan setelah terlebih dahulu dipilih dan diketahui

campuran unsur-unsurnya karena pada waktu proses berlangsung sangat sukar untuk

mengadakan analisa kimianya disebabkan proses didalam dapur waktunya sangat

pendek 20 menit. Setelah bahan-bahan dimasukkan arus listrik frekuensi tinggi

mengalir ke lililtan primer sehingga didapat arus liar yang kuat dan seterusnya

dialirkan kemuatan/ bahan yang akan menimbulkan panas karena tahanan di dalam

dapur. Panas yang timbul di dalam dapur digunakan untuk melebur logam dan

setelah terjadi pencairan di dalam dapur, pemanasan tetap dilakukan sampai pada

temperatur yang diinginkan untuk pengeluaran baja yang diproses yang digunakan

untuk dioksida cairan baja. Sewaktu pencairan baja terjadi terak cair dan

bahan-bahan non metal berada disebelah atas (timbul ke bagian atas cairan) dan

terak cair dan non metal cair yang timbul ke atas dikeluarkan dari dalam dapur.

Di dalam dapur ini terak cair tidak dapat diyakini (tidak sempurna) menutupi

cairan sehingga kemungkinan dapat timbul oksidasi pada cairan. Untuk mencegah

terjadinya oksidasi pada cairan baja didalam dapur, maka pada permukaan cairan

dimasukkan gas reduksi. Setelah proses di dalam dapur selesai, maka baja cair

dikeluarkan dari dalam dapur yang ditampung oleh ladel untuk dibawa ke tempat

penyelesaian selanjutnya.

Penuangan Logam Cair

Cairan

logam yang dikeluarkan dari tanur diterima dalam ladel dan dituangkan ke dalam

cetakan. Ladel mempunyai irisan berupa lingkaran dimana diameternya hampir sama

dengan tingginya. Untuk coran besar dipergunakan ladel jenis penyumbat seperti

pada gambar, sedangkan untuk coran kecil dipergunakan jenis ladel yang dapat

dimiringkan.

Ladel

dilapisi oleh bata samot atau bata tahan api agalmatolit yang mempunyai pori

pori kecil, penyusutan kecil dan homogen. Nozel dibuat cukup panjang agar

membentuk tumpahan yang halus tanpa cipratan. Ladel harus dikeringkan lebih

dahulu oleh burner minyak residu sebelum dipakai.

Dalam

proses penuangan diperlukan pengaturan temperatur penuangan, kecepatan

penuangan dan cara-cara penuangan. Temperatur penuangan berubah menurut kadar

karbon dalam cairan baja . Kecepatan penuangan yang rendah menyebabkan ke

cairan yang buruk, kandungan gas, oksidasi karena udara, dan ketelitian

permukaan yang buruk.

Cara

penuangan secara kasar digolongkan menjadi dua yaitu penuangan atas dan

penuangan bawah. Penuangan bawah memberikan kecepatan naik yang kecil dari

cairan baja dengan aliran yang tenang. Penuangan atas menyebabkan kecepatan

tuang yang tinggi dan menghasilkan permukaan kasar karena cipratan. Daripada

itu dalam hal penuangan atas, laju penuangan harus rendah pada permulaan dan

kemudian dinaikkan secara perlahan-lahan. Dalam penempatan nozel harus

diusahakan agar tidak boleh menyentuh cetakan.

Proses peleburan dengan

tanur induksi akan semakin efisien bila menggunakan bahan baku yang masif

(berukuran besar) dan kompak. Keuntungan yang diperoleh dari bahan masif

adalah:

1. Bahan yang dilewati oleh

medan induksi lebih banyak sehingga menghasilkan enerji panas yang lebih besar.

2. Permukaan bahan yang

bersentuhan dengan udara sedikit sehingga mengurangi efek oksidasi.

3. Bahan homogen dengan

komposisi yang serupa sehingga mengurangi faktor kesalahan peramuan.

4. Mengurangi kemungkinan

bahan asing dan kotoran ikut terbawa pada saat pemuatan sehingga lebih dapat

menjamin pencapaian komposisi yang dikehendaki serta mengurangi terak ataupun

bahaya-bahaya lain yang ditimbulkannya.

Ketersediaan cairan

didalam tanur juga akan dapat meningkatkan kecepatan peleburan. Maka dalam hal

pemuatan bahan kedalam tanur indsuksi berlaku urutan sebagai berikut:

Tanur induksi frekuensi

jala-jala:

1. Sarting blok untuk awal

peleburan.

2. Sisa cairan, yaitu 1/3

dari kapasitas tanur untuk peleburan lanjutan.

3. Besi kasar.

4. Bahan daur ulang.

5. Besi bekas.

6. Baja bekas.

7. Carburisher (bersama

baja bekas).

8. Bahan paduan, dimana

padfuan dengan kehilangan terbakar (melting loss) tinggi dimuatkan paling

akhir.

Poin 1 merupakan

tuntutan wajib bagi tanur induksi frekuensi jaringan, sebab tanpa starting

block proses peleburan tidak dapat berlangsung. Sedangkan poin 2 adalah upaya

untuk meningkatkan efisiensi enerji peleburan. Poin 3 sampai 8 merupakan urutan

prioritas bila bahan-bahan tersebut digunakan.

Tanur induksi frekuensi

menengah dan tinggi:

1. Sarting blok untuk awal

peleburan (bila tersedia).

2. Besi kasar.

3. Bahan daur ulang.

4. Besi bekas.

5. Baja bekas.

6. Carburisher (bersama

baja bekas).

7. Bahan paduan, dimana

padfuan dengan kehilangan terbakar (melting loss) tinggi dimuatkan paling

akhir.

Poin 1 lebih baik

dilakukan walaupun tanpa sarting blok proses peleburan dengan tanur induksi

frekuensi menengah sampai tinggi tetap dapat dilakukan. Sedangkan poin 2 sampai

7 merupakan urutan prioritas bila bahan-bahan tersebut digunakan.

Kesimpulan

1. Tanur induksi digunakan

pada proses peleburan besi, baja cor dan sedikit nonferro.

2. Enerji peleburan

diperoleh dari bahan bakar listrik.

3. Tanur induksi terdiri

dari dua jenis yaitu jenis saluran (untuk proses penahanan temperatur) dan jenis

krus (untuk proses peleburan).

4. Ukuran bahan baku sangat

ditentukan oleh frekuensi kerja tanur induksi.

5. Kualitas peleburan

sangat ditentukan oleh lining tanur induksi.

6. Efisiensi peleburan akan

naik bila bahan baku yang digunakan berukuran besar dan masif (kompak).

.jpg)